Tino Reinhardt

User

Hallo liebe Modellbaufreunde,

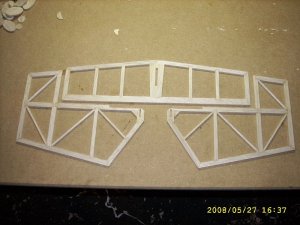

nach lagem lesen in diesem Forum habe ich mich endschlossen, auch mal ein Projekt in Angriff zu nehmen und vorzustellen. Da ich in früheren Zeiten mal einen Zappo Laser 3D geflogen habe und von diesem tollen Funflyer begeistert war, war schnell klar das ein solches Modell wieder her musste. Bloß eine Spannweite von 80 cm wollte ich mir nicht wieder antun, 120 cm sollte es schon sein. Wichtig für mich war, dass der Bau schnell von statten gehen sollte. Um das zu realisieren habe ich den Rumpf und die Flächen so konstruiert das alles zum stecken ist, so komme ich ganz ohne Bauplan aus und muss nicht lange irgendetwas ausrichten oder fixieren.

Die wichtigsten Eckpunkte waren gesetzt. Nun galt es erstmal alles in Auto CAD zu zeichnen und auszufräsen.

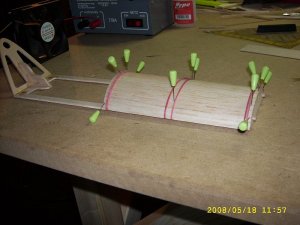

Begonnen wird mit dem Rumpfbau:

Im Vorderbereich sind alle Spanten aus 2 mm Sperrholz.

Die Spantan im Rumpfrücken werden aus 3 mm Balsa gefertigt.

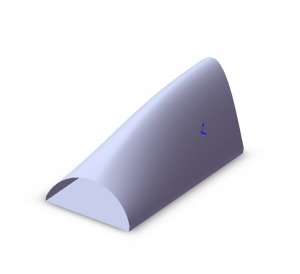

Morgen, denke ich, wird der Rumpf wohl fertig werden und dann geht es mit dem Rahmen der Kabinenhaube weiter.

nach lagem lesen in diesem Forum habe ich mich endschlossen, auch mal ein Projekt in Angriff zu nehmen und vorzustellen. Da ich in früheren Zeiten mal einen Zappo Laser 3D geflogen habe und von diesem tollen Funflyer begeistert war, war schnell klar das ein solches Modell wieder her musste. Bloß eine Spannweite von 80 cm wollte ich mir nicht wieder antun, 120 cm sollte es schon sein. Wichtig für mich war, dass der Bau schnell von statten gehen sollte. Um das zu realisieren habe ich den Rumpf und die Flächen so konstruiert das alles zum stecken ist, so komme ich ganz ohne Bauplan aus und muss nicht lange irgendetwas ausrichten oder fixieren.

Die wichtigsten Eckpunkte waren gesetzt. Nun galt es erstmal alles in Auto CAD zu zeichnen und auszufräsen.

Begonnen wird mit dem Rumpfbau:

Im Vorderbereich sind alle Spanten aus 2 mm Sperrholz.

Die Spantan im Rumpfrücken werden aus 3 mm Balsa gefertigt.

Morgen, denke ich, wird der Rumpf wohl fertig werden und dann geht es mit dem Rahmen der Kabinenhaube weiter.