sandy0111

User

Wir - zwei Spezies im schon etwas vorgerücktem Alter, die aber beide noch vom Modellflugvirus nicht geheilt sind - haben uns im Herbst 2008 jeweils einen Nimbus 4D der Fa. Edelweiß / Gleisner aus Österreich bestellt.

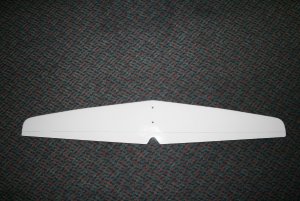

Das Modell hat eine Spannweite von 8,165m und ist im Maßstab 1:3,25.

Wir werden die beiden Modelle jeweils mit einem JK-Klapptriebwerk und einem Einziehfahrwerk ausrüsten.

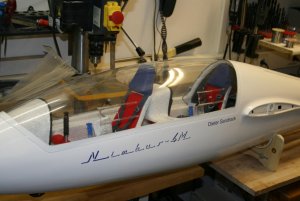

Anfang Dezember bekamen wir dann von Herrn Gleisner ein Riesenpaket, das die beiden Rümpfe, die Höhen- und Seitenleitwerke, die Kabinenrahmen, die Hauben und die Einzelteile für den Kabinenausbau enthielt. Die gute Qualität dieser Bauteile hat uns überrascht, wir waren sehr angetan.

Zwischenzeitlich haben wir schon recht ordentlich gearbeitet, aber die Modelle sind noch lange nicht fertig und bei einzelnen Lösungsansätzen sind wir auch unterschiedliche Wege gegangen.

Wir wollen nun etwas von dem Bau berichten und auch von dem einen oder anderen Problem das aufgetreten ist und wie wir es gelöst haben.

Beginnen wir mit dem Rumpfausbau:

Diese Rumpfdimensionen sind wirklich für meine kleine Werkstatt die Grenze.

Jedes Herumdrehen des Rumpfes benötigt eigentlich vier Augen, damit ich nicht irgendwo anstoße. Ich handele diese Aktionen schon vorsichtig, aber irgendwann klappt es bestimmt einmal ohne Anstoß.

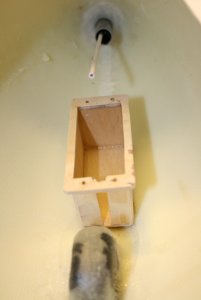

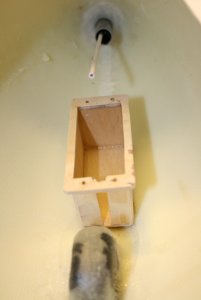

Bevor mit irgendwelchen Arbeiten am Rumpf begonnen wurde, habe ich für die Klappen des KTW und des Einziehfahrwerkes eine Form vom Rumpf abgenommen. Man weiß ja nie, ob bei dem Austrennen der Klappen alles ok verläuft.

Anschließend wurde der Bereich der Fahrwerksklappen und der Triebwerksklappen von innen mit einer Lage Kohlegewebe und anschließend mit Abreißgewebe laminiert.

Danach wurden die Auschnitte für das Fahrwerk und das KTW erstellt. Wir haben mit der Rückseite einer Abbrechklinge, die an einem aufgeklebten Stahllineal geführt wurde, die Klappen weitgehend ausgetrennt. Die restlichen Stellen haben wir mit einem extrem dünnen Diamantfräser (vielen Dank an meinen Zahnarzt) heraus gefräst.

Die Schleppkupplung habe ich selbst aus einem 14mm Stahlrohr und einem hart eingelöteten Stahldraht hergestellt, in die Rumpfspitze geharzt und die entsprechende Servohalterung eingebaut.

Da mit Sicherheit Gewicht in der Rumpfschnauze benötigt wird, habe ich ein robbe Jumboservo mit hoher Zugkraft ( 22kg) und einem Servogewicht von 160g vorgesehen.

Für das Heckrad und das Bugrad haben wir aus GFK und CFK eine Schale erstellt und in den Rumpf geharzt.

Soweit für heute. Falls Interesse besteht, werden wir in den nächsten Tagen gern vom Fortgang berichen

Das Modell hat eine Spannweite von 8,165m und ist im Maßstab 1:3,25.

Wir werden die beiden Modelle jeweils mit einem JK-Klapptriebwerk und einem Einziehfahrwerk ausrüsten.

Anfang Dezember bekamen wir dann von Herrn Gleisner ein Riesenpaket, das die beiden Rümpfe, die Höhen- und Seitenleitwerke, die Kabinenrahmen, die Hauben und die Einzelteile für den Kabinenausbau enthielt. Die gute Qualität dieser Bauteile hat uns überrascht, wir waren sehr angetan.

Zwischenzeitlich haben wir schon recht ordentlich gearbeitet, aber die Modelle sind noch lange nicht fertig und bei einzelnen Lösungsansätzen sind wir auch unterschiedliche Wege gegangen.

Wir wollen nun etwas von dem Bau berichten und auch von dem einen oder anderen Problem das aufgetreten ist und wie wir es gelöst haben.

Beginnen wir mit dem Rumpfausbau:

Diese Rumpfdimensionen sind wirklich für meine kleine Werkstatt die Grenze.

Jedes Herumdrehen des Rumpfes benötigt eigentlich vier Augen, damit ich nicht irgendwo anstoße. Ich handele diese Aktionen schon vorsichtig, aber irgendwann klappt es bestimmt einmal ohne Anstoß.

Bevor mit irgendwelchen Arbeiten am Rumpf begonnen wurde, habe ich für die Klappen des KTW und des Einziehfahrwerkes eine Form vom Rumpf abgenommen. Man weiß ja nie, ob bei dem Austrennen der Klappen alles ok verläuft.

Anschließend wurde der Bereich der Fahrwerksklappen und der Triebwerksklappen von innen mit einer Lage Kohlegewebe und anschließend mit Abreißgewebe laminiert.

Danach wurden die Auschnitte für das Fahrwerk und das KTW erstellt. Wir haben mit der Rückseite einer Abbrechklinge, die an einem aufgeklebten Stahllineal geführt wurde, die Klappen weitgehend ausgetrennt. Die restlichen Stellen haben wir mit einem extrem dünnen Diamantfräser (vielen Dank an meinen Zahnarzt) heraus gefräst.

Die Schleppkupplung habe ich selbst aus einem 14mm Stahlrohr und einem hart eingelöteten Stahldraht hergestellt, in die Rumpfspitze geharzt und die entsprechende Servohalterung eingebaut.

Da mit Sicherheit Gewicht in der Rumpfschnauze benötigt wird, habe ich ein robbe Jumboservo mit hoher Zugkraft ( 22kg) und einem Servogewicht von 160g vorgesehen.

Für das Heckrad und das Bugrad haben wir aus GFK und CFK eine Schale erstellt und in den Rumpf geharzt.

Soweit für heute. Falls Interesse besteht, werden wir in den nächsten Tagen gern vom Fortgang berichen

Aber willst du einen neuen Rekord aufstellen?? In der kurzen Zeit RC eingebaut, farbe runter, gespachtelt, neu lackiert, Cockpit ausgebaut.

Aber willst du einen neuen Rekord aufstellen?? In der kurzen Zeit RC eingebaut, farbe runter, gespachtelt, neu lackiert, Cockpit ausgebaut.