Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Turbinenrad herstellen

- Ersteller ralpho

- Erstellt am

Hallo Alfred,

ja, das habe ich fast befürchtet.

Aber vielleicht eine Frage an Dich. Was machst Du wenn du Turbinenräder benötigst, die keiner der Hersteller hat? z.B. würde ich ein geändertes Turbinenrad für ein Kerntriebwerk einer zwei Wellenleistungsturbine benötigen, da ich sonst Probleme mit der Temperatur bekomme.

Viele Grüße

Ralph

ja, das habe ich fast befürchtet.

Aber vielleicht eine Frage an Dich. Was machst Du wenn du Turbinenräder benötigst, die keiner der Hersteller hat? z.B. würde ich ein geändertes Turbinenrad für ein Kerntriebwerk einer zwei Wellenleistungsturbine benötigen, da ich sonst Probleme mit der Temperatur bekomme.

Viele Grüße

Ralph

Dj Nafets

Vereinsmitglied

Bei Zollern fragen

Bei Zollern fragen

Ralph,

ich würde so vorgehen:

1. Das Rad im CAD kontruieren

2. Eine Wachsform aus Aluminium bauen ( auf Schrumpfung sowohl des Inconels als auch des Wachses achten )

3. Wachsmodelle giessen

4. Diese nach Zollern schicken und fragen ob sie die mit an den Baum kleben können wenn mal wieder Turbinenräder gegossen werden.

Auf der Hannovermesse habe ich mit dem Vertreter von Zollern darüber gesprochen und er meinte das wäre prinzipiell kein Problem. Wie teuer das immer noch wird steht auf einem anderen Blatt Papier

Gruß

Stefan

Bei Zollern fragen

Ralph,

ich würde so vorgehen:

1. Das Rad im CAD kontruieren

2. Eine Wachsform aus Aluminium bauen ( auf Schrumpfung sowohl des Inconels als auch des Wachses achten )

3. Wachsmodelle giessen

4. Diese nach Zollern schicken und fragen ob sie die mit an den Baum kleben können wenn mal wieder Turbinenräder gegossen werden.

Auf der Hannovermesse habe ich mit dem Vertreter von Zollern darüber gesprochen und er meinte das wäre prinzipiell kein Problem. Wie teuer das immer noch wird steht auf einem anderen Blatt Papier

Gruß

Stefan

3 methoden

3 methoden

Hallo,

ich bin neu hier im Forum.

Ich habe diesen Artikel zufällig über google gefunden und da ich mich beruflich mit fertigung von turbinenräder beschäftige, kann ich euch vllt ein paar informationen geben, auch wenn dieser artikel schon etwas älter ist.

grundsätzlich gibt es 3 arten ein turbinenrad herzustellen:

1) man fräst das turbinenrad aus dem vollen, da Inconel aber ein schrecklich zu bearbeitendes material ist (es schmiert fürchterlich dadurch ist der verschleiss zu hoch), empfehle ich diese methode nicht, ausser man will den werkzeug hersteller reich machen.

2) Man kann das turbinenrad aus wachs fräsen, ist bei kleiner stückzahl evtl interessant, hat aber einen entscheidenden nachteil: das fräswachs hat einen bestimmten kunststoffanteil damit man es bearbeiten kann, dieser kunstoff führt dazu, dass das wachs einen schwindungsfaktor von 7%-9% hat, die kermamik wird mit hoher wahrscheinlichkeit aufplatzen. somit braucht man um 1 gutes teil aus dem gießprozess zu bekommen, meistens 3-4 wachslinge, welches pro stück bei einem durchmesser von ca. 75mm um die 500€ kosten dürfte (programm schreiben,maschine umrüsten, wachsling vor drehen, fräsen etc.).

3) man lässt sich ein prototypenwerkzeug bauen und lässt die wachslinge mit normalem gießwachs spritzen. prototypenwerkzeug kostet hier bei einem 75mm durchmesser rad um die 3000€ + der einzelne wachsling der bei dieser methode stark stückpreis abnhängig ist. der klare vorteil liegt in dieser methode darin das dieser wachs in der gießerei verwendet wird und die schwindmaße sehr gering sind ( unter 1%). natürlich kann man aus solch einem werkzeug weit über 500 wachslinge herstellen, in relativ kruzer zeit.

All diese informationen beziehen sich auf eine normale radialturbine.

falls noch fragen bestehen steh ich gerne zur verfügung.

3 methoden

Hallo,

ich bin neu hier im Forum.

Ich habe diesen Artikel zufällig über google gefunden und da ich mich beruflich mit fertigung von turbinenräder beschäftige, kann ich euch vllt ein paar informationen geben, auch wenn dieser artikel schon etwas älter ist.

grundsätzlich gibt es 3 arten ein turbinenrad herzustellen:

1) man fräst das turbinenrad aus dem vollen, da Inconel aber ein schrecklich zu bearbeitendes material ist (es schmiert fürchterlich dadurch ist der verschleiss zu hoch), empfehle ich diese methode nicht, ausser man will den werkzeug hersteller reich machen.

2) Man kann das turbinenrad aus wachs fräsen, ist bei kleiner stückzahl evtl interessant, hat aber einen entscheidenden nachteil: das fräswachs hat einen bestimmten kunststoffanteil damit man es bearbeiten kann, dieser kunstoff führt dazu, dass das wachs einen schwindungsfaktor von 7%-9% hat, die kermamik wird mit hoher wahrscheinlichkeit aufplatzen. somit braucht man um 1 gutes teil aus dem gießprozess zu bekommen, meistens 3-4 wachslinge, welches pro stück bei einem durchmesser von ca. 75mm um die 500€ kosten dürfte (programm schreiben,maschine umrüsten, wachsling vor drehen, fräsen etc.).

3) man lässt sich ein prototypenwerkzeug bauen und lässt die wachslinge mit normalem gießwachs spritzen. prototypenwerkzeug kostet hier bei einem 75mm durchmesser rad um die 3000€ + der einzelne wachsling der bei dieser methode stark stückpreis abnhängig ist. der klare vorteil liegt in dieser methode darin das dieser wachs in der gießerei verwendet wird und die schwindmaße sehr gering sind ( unter 1%). natürlich kann man aus solch einem werkzeug weit über 500 wachslinge herstellen, in relativ kruzer zeit.

All diese informationen beziehen sich auf eine normale radialturbine.

falls noch fragen bestehen steh ich gerne zur verfügung.

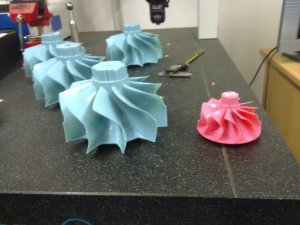

Hier mal ein Bild von 2 wachslingen die wir hergestellt haben.

das große rad hat einen durchmesser von ca. 140mm und eine höhe von ca 85mm.

das kleine rad einen durchmesser von ca. 75. und eine höhe von 45mm.

in inconel wiegt das große rad ca. 2,5 kg.

mfg

das große rad hat einen durchmesser von ca. 140mm und eine höhe von ca 85mm.

das kleine rad einen durchmesser von ca. 75. und eine höhe von 45mm.

in inconel wiegt das große rad ca. 2,5 kg.

mfg

Anhänge

Ralph -

frag mal bei BeNe Gusstechnik (http://www.bene-gusstechnik.de/) an, die haben ein relativ kostengünstiges Prototypingverfahren entwickelt, bei denen haben wir schon einiges machen lassen. Ist nicht ganz "wie aus der Aluform", aber für Prototypen oder eine Nullserie reicht es aus. Zudem arbeiten die eng mit Zollern zusammen, so dass Du Dich nicht um Schwundmaße und Versand der Wachslinge etc. kümmern musst.

Wenn Du aber einen Turbinenraddurchmesser hast, der nahe an einem käuflich verfügbaren liegt und nur andere (flachere) Schaufelwinkel brauchst, wäre ich für den Prototyp ziemlich schmerzfrei und würde die Schaufeln ein bisschen "hinbiegen", ggf. das Turbinenrad mit einer konischen Kulisse als ganzes pressen, damit wird's dann auch schön gleichmäßig. Inconel 713C ist bei Raumtemperatur so duktil, dass es das problemlos mitmacht. Aus Spass kannst Du ja mal zur Probe an einem ausgeschlachteten Turboladerrad "rumbiegen", ist schon erstaunlich, was das "Zeuch" mitmacht!

Grüße und viel Erfolg,

Thomas

frag mal bei BeNe Gusstechnik (http://www.bene-gusstechnik.de/) an, die haben ein relativ kostengünstiges Prototypingverfahren entwickelt, bei denen haben wir schon einiges machen lassen. Ist nicht ganz "wie aus der Aluform", aber für Prototypen oder eine Nullserie reicht es aus. Zudem arbeiten die eng mit Zollern zusammen, so dass Du Dich nicht um Schwundmaße und Versand der Wachslinge etc. kümmern musst.

Wenn Du aber einen Turbinenraddurchmesser hast, der nahe an einem käuflich verfügbaren liegt und nur andere (flachere) Schaufelwinkel brauchst, wäre ich für den Prototyp ziemlich schmerzfrei und würde die Schaufeln ein bisschen "hinbiegen", ggf. das Turbinenrad mit einer konischen Kulisse als ganzes pressen, damit wird's dann auch schön gleichmäßig. Inconel 713C ist bei Raumtemperatur so duktil, dass es das problemlos mitmacht. Aus Spass kannst Du ja mal zur Probe an einem ausgeschlachteten Turboladerrad "rumbiegen", ist schon erstaunlich, was das "Zeuch" mitmacht!

Grüße und viel Erfolg,

Thomas

hallo alfredki,

ja die räder auf den bildern sind von abgasturboladern.

meiner erfahrung nach ist die herstellung von axialturbinen einfacher, sprich man kann die allgemeinen toleraanzen einfacher einhalten, da man nicht soviel volumen an wachs hat und das rad einem zusammenfällt.

ja die räder auf den bildern sind von abgasturboladern.

meiner erfahrung nach ist die herstellung von axialturbinen einfacher, sprich man kann die allgemeinen toleraanzen einfacher einhalten, da man nicht soviel volumen an wachs hat und das rad einem zusammenfällt.

Hallo Zusammen,

das hört sich ja gut an.

Tom, das ist natürlich auch eine Idee. Ich war mir nur immer nie sicher mit der biegerei. Nicht das, das Rad später im Betrieb an Karies leidet

Wobei ich gerade noch am rechnen bin welchen Durchmesser die Räder haben müßen.

Sag mal Alfred, wo hast Du die Räder her, sind die von Jettech?

Gruß

Ralph

das hört sich ja gut an.

Tom, das ist natürlich auch eine Idee. Ich war mir nur immer nie sicher mit der biegerei. Nicht das, das Rad später im Betrieb an Karies leidet

Wobei ich gerade noch am rechnen bin welchen Durchmesser die Räder haben müßen.

Sag mal Alfred, wo hast Du die Räder her, sind die von Jettech?

Gruß

Ralph

Hallo,

es gibt noch kostengünstigere Fertigungsverfahren Turbinenräder herzustellen.

1. Senkerodieren mittels Elektrode aus Inconel

2. Stereolythographie Teil bauen mit Silikon abformen und im Vakuum Wachsteile gießen, dann ab zum Gießer

3. Mittels Selektives Lasersinterverfahren ein Polystyrolmodell herstellen und im Feingußverfahren gießen.

Gruß

Christian

es gibt noch kostengünstigere Fertigungsverfahren Turbinenräder herzustellen.

1. Senkerodieren mittels Elektrode aus Inconel

2. Stereolythographie Teil bauen mit Silikon abformen und im Vakuum Wachsteile gießen, dann ab zum Gießer

3. Mittels Selektives Lasersinterverfahren ein Polystyrolmodell herstellen und im Feingußverfahren gießen.

Gruß

Christian

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 1K

- Antworten

- 0

- Aufrufe

- 202