Hallo Zusammen,

da hier im Forum in letzter Zeit schon häufiger kompakte Großsegler mit unter 5kg Abflugmasse diskutiert wurden, habe ich mich entschlossen, einen kleinen Bericht über meine Libelle H301 zu verfassen. Vielleicht hilft mir das ja auch, mich öfter nach der Arbeit zum Basteln aufzuraffen.

Eigentlich fliege ich fast ausschließlich Zweckmodelle der Klassen F3B/F/J und K. Während meiner Praktikumszeit in Frankreich durfte ich aber die 4.28m K8 von einem Freund fliegen.

Für eine Ka8 untypisch besteht der Flieger aus einem Gfk-Rumpf und beschichteten, lackierten Styro-Funier Flügeln und Leitwerken. Mit 8.5kg war der Flieger nicht gerade leicht. Dafür war die Ruderabstimmung total gelungen und der dicke, recht hochgewölbte Flügel erlaubte ein echt angenehmes Kreisflugverhalten sowie bis zu mittlerer Geschwindigkeit auch eine ganz ordentliche Gleitflugleistung. Neu und interessant war für mich auch mit einem Vario zu fliegen. In Kombination mit der sehr guten Sichtbarkeit waren so sehr entspannt stundenlange Thermikflüge in der französischen Herbstthermik möglich – doch gar nicht so schlecht diese dicken Scalesegler!

Mit dieser Erfahrung im Hinterkopf habe ich mit Philip Kolb zusammen überlegt, mit welchem Vorbild man ähnliche Flugeigenschaften und Leistungen erreichen und gleichzeitig unter 5kg Abflugmasse bei ~4m Spannweite bleiben kann. Das ist vor allem mir wichtig, da ich so einen Flieger auch an jedem Hang in Deutschland versichert fliegen können möchte. Zusätzlich sollte die Struktur schon so fest sein, dass auch Schnellflug kein Problem darstellt – hier waren die Möglichkeiten der Ka8 doch etwas eingeschränkt. Aus Robustheitsgründen wollten wir gerne außerdem ein Kreuzleitwerk haben. Beim Flügel sollte das Vorbild auf jeden Fall Wölbklappen besitzen um die Profilwölbung anpassen zu können. Im Modell kann man dann auf Störklappen verzichten und die Wölbklappen auch als Landehilfe einsetzen. Die Forderung nach hoher Wenigkeit lässt alle offenen- und 18m Klasse Vorbilder ausscheiden, so dass wir am Ende bei der H301 (Renn-)Libelle gelandet sind. Jede Menge Bilder von Libellen gibt es hier: http://libelle.bugwiper.com/freaks.htm

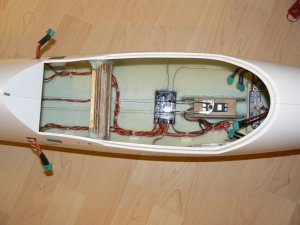

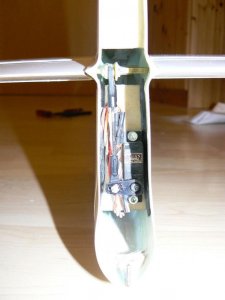

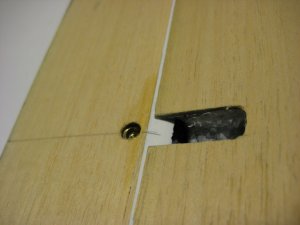

Auf der Suche nach einem Rumpfhersteller sind wir auf Möller Modelltechnik aus Dortmund gestoßen, der am Ende einen sehr schönen, kompletten Bausatz der Libelle im Maßstab 1:3.5 nach unseren Wünschen gefertigt hat: http://www.modell-technik-moeller.de/

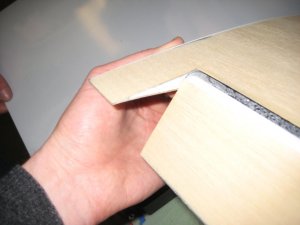

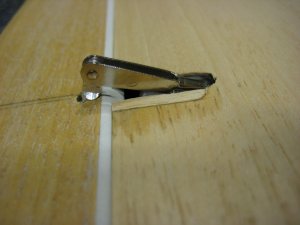

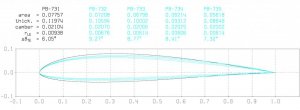

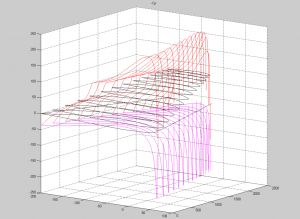

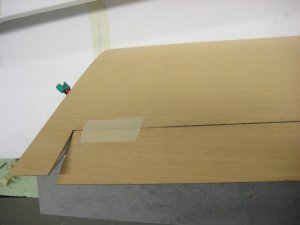

Dabei hat Herr Möller die Styrokerne der Flügel mit unseren Profilen CNC geschnitten sowie die Struktur nach unseren Wünschen aufgebaut – wirklich sehr kundenfreundlich!

Wenn Interesse besteht, würde ich in einem weiteren Beitrag die aerodynamische Auslegung vorstellen und im Weiteren den Bau dokumentieren, so wie ich Zeit dafür finde.

Viele Grüße,

Benjamin

da hier im Forum in letzter Zeit schon häufiger kompakte Großsegler mit unter 5kg Abflugmasse diskutiert wurden, habe ich mich entschlossen, einen kleinen Bericht über meine Libelle H301 zu verfassen. Vielleicht hilft mir das ja auch, mich öfter nach der Arbeit zum Basteln aufzuraffen.

Eigentlich fliege ich fast ausschließlich Zweckmodelle der Klassen F3B/F/J und K. Während meiner Praktikumszeit in Frankreich durfte ich aber die 4.28m K8 von einem Freund fliegen.

Für eine Ka8 untypisch besteht der Flieger aus einem Gfk-Rumpf und beschichteten, lackierten Styro-Funier Flügeln und Leitwerken. Mit 8.5kg war der Flieger nicht gerade leicht. Dafür war die Ruderabstimmung total gelungen und der dicke, recht hochgewölbte Flügel erlaubte ein echt angenehmes Kreisflugverhalten sowie bis zu mittlerer Geschwindigkeit auch eine ganz ordentliche Gleitflugleistung. Neu und interessant war für mich auch mit einem Vario zu fliegen. In Kombination mit der sehr guten Sichtbarkeit waren so sehr entspannt stundenlange Thermikflüge in der französischen Herbstthermik möglich – doch gar nicht so schlecht diese dicken Scalesegler!

Mit dieser Erfahrung im Hinterkopf habe ich mit Philip Kolb zusammen überlegt, mit welchem Vorbild man ähnliche Flugeigenschaften und Leistungen erreichen und gleichzeitig unter 5kg Abflugmasse bei ~4m Spannweite bleiben kann. Das ist vor allem mir wichtig, da ich so einen Flieger auch an jedem Hang in Deutschland versichert fliegen können möchte. Zusätzlich sollte die Struktur schon so fest sein, dass auch Schnellflug kein Problem darstellt – hier waren die Möglichkeiten der Ka8 doch etwas eingeschränkt. Aus Robustheitsgründen wollten wir gerne außerdem ein Kreuzleitwerk haben. Beim Flügel sollte das Vorbild auf jeden Fall Wölbklappen besitzen um die Profilwölbung anpassen zu können. Im Modell kann man dann auf Störklappen verzichten und die Wölbklappen auch als Landehilfe einsetzen. Die Forderung nach hoher Wenigkeit lässt alle offenen- und 18m Klasse Vorbilder ausscheiden, so dass wir am Ende bei der H301 (Renn-)Libelle gelandet sind. Jede Menge Bilder von Libellen gibt es hier: http://libelle.bugwiper.com/freaks.htm

Auf der Suche nach einem Rumpfhersteller sind wir auf Möller Modelltechnik aus Dortmund gestoßen, der am Ende einen sehr schönen, kompletten Bausatz der Libelle im Maßstab 1:3.5 nach unseren Wünschen gefertigt hat: http://www.modell-technik-moeller.de/

Dabei hat Herr Möller die Styrokerne der Flügel mit unseren Profilen CNC geschnitten sowie die Struktur nach unseren Wünschen aufgebaut – wirklich sehr kundenfreundlich!

Wenn Interesse besteht, würde ich in einem weiteren Beitrag die aerodynamische Auslegung vorstellen und im Weiteren den Bau dokumentieren, so wie ich Zeit dafür finde.

Viele Grüße,

Benjamin

.

.