Gast_20020

User gesperrt

Hallo Zusammen,

ich habe hier nun schon viele Bauberichte gespannt verfolgt und immer gern gelesen, im Zuge unseres Winterprojekts dachte ich mir, falls Interesse besteht würde ich hier einen Baubericht einer kleinen Rumpfform für unsere Vereinsjugend erstellen.

Ich fange einfach mal an und hoffe auf rege Beteiligung bin quasi Anfänger was Formenbau angeht und bin daher für jede Art konstruktiver Kritik zu haben

bin quasi Anfänger was Formenbau angeht und bin daher für jede Art konstruktiver Kritik zu haben  .

.

Als erstes haben meine Kameraden und ich uns Gedanken darüber gemacht was wir eigentlich haben wollen, eine Hangrakete? Einen Thermik Schleicher? Einen DS Flieger?Nen E-Segler? Natürlich sind wir auf keinen gemeinsamen Nenner gekommen . Nach einigem hin und her haben wir uns dann entschieden! Wir versuchen eine Eierlegende Wollmilchsau zu bauen, sprich einen universal einsetzbaren Rumpf für Spannweiten zwischen 160 cm bis 200 cm.

. Nach einigem hin und her haben wir uns dann entschieden! Wir versuchen eine Eierlegende Wollmilchsau zu bauen, sprich einen universal einsetzbaren Rumpf für Spannweiten zwischen 160 cm bis 200 cm.

Also haben wir einen alten HLG Rumpf genommen, diesen so verändert das

1. man Flügel mit verschiedenen Flächentiefen verwenden kann

2. man vorne einfach einen Motor unterbringen kann

3. platz im Rumpf für Ballast / Akkus

4. eine Leitwerksaufnahme mit der man die Länge des Rumpfes Gegenebenfalls ein wenig verkürzen kann

nach ein paar Tagen schleifen...spachteln....schleifen.....harzen....schleifen....spachteln.....grundieren hatte ich dann ein passables Urmodell in der Hand welches dem ersten Anschein nach schon super gelungen ist.

Weiter mit der Trennebene:

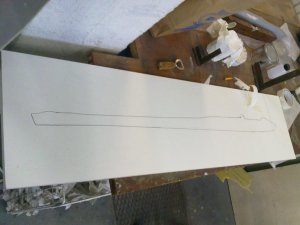

Nachdem die Rumpfkontur so weit fertig war habe ich die Umrisse auf die Trennebene übertragen. (Pressspanplatte mit Beschichtung)

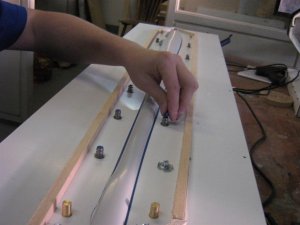

Sehr hilfreich war ein 90 ° Metallwinkel an den ich einen Stift getapet habe sodas gerade so die Spitze des Stifts auf das Trennbrett zeichnet.(Wichtig ist beim aussägen eine Hilfslinie zu zeichnen da man den Radius des Stifts von der zuvor aufgezeichneten Linie abziehen muss).Also ran mit der Stichsäge und grob ausgesägt, weiter ging es mit einer groben Raspel, am Ende habe ich nur noch mit grobem Schleifpapier geschliffen da ich die Kunststoffoberfläche an der Schleifstelle nicht ausfransen wollte.(Wichtig für eine saubere Naht an der Trennebene) Ganz zum Schluss wurden dann nur noch die Kanten 45° angefast damit später mit Plastilin ein sauberer Abschluss modelliert werden kann.

Ich tastete mich also langsam an die richtigen Maße ran bis der Rumpf dann sauber in der Trennebene eingepasst war, waren ca. 4 Stunden Arbeit.

Am letzten Wochenende war es dann so weit: Der Rumpf wurde bei uns in der Modellbau-Werkstatt mit Poliesterspritzspachtel schön dick gespritzt.

Nach dem Aushärten der Spachtel ging es dann weiter mit der Schleiferei.

1. 600er nass um die Poren weg zu schleifen

2. 1000er nass abgezogen

3. poliert mit Glanzkomposition von R&G

Leider sieht man immer erst nach dem polieren die feinen Poren die man übersehen hat...also nochmal an einigen Stellen 600 Nass, 1000 Nass und wieder polieren uns siehe da ein sauberes Ergebnis!

Dieses Wochenende gehts weiter Rumpf in die Trennebene einlegen, ausrichten und mit Plastilin die Löcher stopfen!

Wie gesagt falls jemand was hilfreiches beitragen will ich freue mich über jeden Post!

Gruß Uwe

ich habe hier nun schon viele Bauberichte gespannt verfolgt und immer gern gelesen, im Zuge unseres Winterprojekts dachte ich mir, falls Interesse besteht würde ich hier einen Baubericht einer kleinen Rumpfform für unsere Vereinsjugend erstellen.

Ich fange einfach mal an und hoffe auf rege Beteiligung

bin quasi Anfänger was Formenbau angeht und bin daher für jede Art konstruktiver Kritik zu haben

bin quasi Anfänger was Formenbau angeht und bin daher für jede Art konstruktiver Kritik zu haben  .

.Als erstes haben meine Kameraden und ich uns Gedanken darüber gemacht was wir eigentlich haben wollen, eine Hangrakete? Einen Thermik Schleicher? Einen DS Flieger?Nen E-Segler? Natürlich sind wir auf keinen gemeinsamen Nenner gekommen

. Nach einigem hin und her haben wir uns dann entschieden! Wir versuchen eine Eierlegende Wollmilchsau zu bauen, sprich einen universal einsetzbaren Rumpf für Spannweiten zwischen 160 cm bis 200 cm.

. Nach einigem hin und her haben wir uns dann entschieden! Wir versuchen eine Eierlegende Wollmilchsau zu bauen, sprich einen universal einsetzbaren Rumpf für Spannweiten zwischen 160 cm bis 200 cm. Also haben wir einen alten HLG Rumpf genommen, diesen so verändert das

1. man Flügel mit verschiedenen Flächentiefen verwenden kann

2. man vorne einfach einen Motor unterbringen kann

3. platz im Rumpf für Ballast / Akkus

4. eine Leitwerksaufnahme mit der man die Länge des Rumpfes Gegenebenfalls ein wenig verkürzen kann

nach ein paar Tagen schleifen...spachteln....schleifen.....harzen....schleifen....spachteln.....grundieren hatte ich dann ein passables Urmodell in der Hand welches dem ersten Anschein nach schon super gelungen ist.

Weiter mit der Trennebene:

Nachdem die Rumpfkontur so weit fertig war habe ich die Umrisse auf die Trennebene übertragen. (Pressspanplatte mit Beschichtung)

Sehr hilfreich war ein 90 ° Metallwinkel an den ich einen Stift getapet habe sodas gerade so die Spitze des Stifts auf das Trennbrett zeichnet.(Wichtig ist beim aussägen eine Hilfslinie zu zeichnen da man den Radius des Stifts von der zuvor aufgezeichneten Linie abziehen muss).Also ran mit der Stichsäge und grob ausgesägt, weiter ging es mit einer groben Raspel, am Ende habe ich nur noch mit grobem Schleifpapier geschliffen da ich die Kunststoffoberfläche an der Schleifstelle nicht ausfransen wollte.(Wichtig für eine saubere Naht an der Trennebene) Ganz zum Schluss wurden dann nur noch die Kanten 45° angefast damit später mit Plastilin ein sauberer Abschluss modelliert werden kann.

Ich tastete mich also langsam an die richtigen Maße ran bis der Rumpf dann sauber in der Trennebene eingepasst war, waren ca. 4 Stunden Arbeit.

Am letzten Wochenende war es dann so weit: Der Rumpf wurde bei uns in der Modellbau-Werkstatt mit Poliesterspritzspachtel schön dick gespritzt.

Nach dem Aushärten der Spachtel ging es dann weiter mit der Schleiferei.

1. 600er nass um die Poren weg zu schleifen

2. 1000er nass abgezogen

3. poliert mit Glanzkomposition von R&G

Leider sieht man immer erst nach dem polieren die feinen Poren die man übersehen hat...also nochmal an einigen Stellen 600 Nass, 1000 Nass und wieder polieren uns siehe da ein sauberes Ergebnis!

Dieses Wochenende gehts weiter Rumpf in die Trennebene einlegen, ausrichten und mit Plastilin die Löcher stopfen!

Wie gesagt falls jemand was hilfreiches beitragen will ich freue mich über jeden Post!

Gruß Uwe