Eule

User

Hallo

Ich denke mal, dass ich hier richtig bin auch wenn mein Modell mit Pusher fliegen soll.

Ich plane einen neuen Park Jet aus Depron mit Vector-Steuerung, aber etwas größer.

auf parkjets.com hat das schon mal jemand versucht also nichts neues mit der Su 37 MK in 175%

Nun meine Fragen:

Ist es eure Meinung nach besser der Tragfläche ein Profiil zu verpassen, ich denke das damit scher bessere Flugeigenschaften in dieser Größe möglich sind.

Welches Profil könnt ihr mir empfehlen?

Macht es Sinn die Canards auch mit einem Profil zu versehen und anzulenken ?

hier noch ein Link zu einem Video:

http://www.youtube.com/watch?v=jvm4BtcfAbc

Danke schon mal

Ich denke mal, dass ich hier richtig bin auch wenn mein Modell mit Pusher fliegen soll.

Ich plane einen neuen Park Jet aus Depron mit Vector-Steuerung, aber etwas größer.

auf parkjets.com hat das schon mal jemand versucht also nichts neues mit der Su 37 MK in 175%

Nun meine Fragen:

Ist es eure Meinung nach besser der Tragfläche ein Profiil zu verpassen, ich denke das damit scher bessere Flugeigenschaften in dieser Größe möglich sind.

Welches Profil könnt ihr mir empfehlen?

Macht es Sinn die Canards auch mit einem Profil zu versehen und anzulenken ?

hier noch ein Link zu einem Video:

http://www.youtube.com/watch?v=jvm4BtcfAbc

Danke schon mal

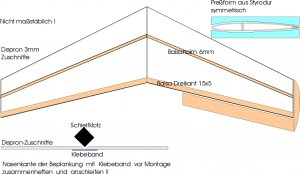

![DeprJet1 [800x600].JPG](/data/attachments/449/449302-ec4b09c5b738725af1c6afc6a314aa7f.jpg)

![Pressform [800x600].JPG](/data/attachments/450/450876-6a19fa6f2245aba7fe76face03de182c.jpg)