m-ultimate

User

Hallo,

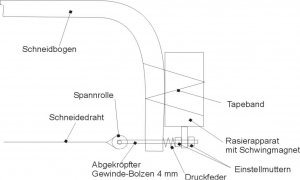

ein Freund und ich haben vor einem Jahr Kerne für einen Flügel in Positivbauweise geschnitten und dabei eine Maschine gebaut, die mit der Schwerkraft arbeitet und den Draht gleichmäßig durchs Material zieht. Das funktionierte wunderbar.

Heute haben wir mit exakt der gleichen Maschine, dem gleichen Draht, den gleichen Trafo und sogar Reste von ein und der selben Platte Styrodur neue Kerne schneiden wollen.

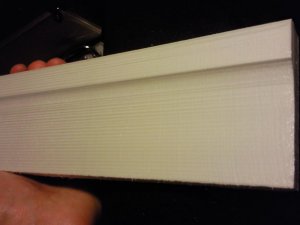

Kleinere Stücke mit der Länge bis 13cm gingen wieder problemlos. Bei den großen, 40 cm langen Stücken entstanden aber plötzlich große, gleichmäßige Wellen in der Mitte. Außen an den Schneiderippen ist es jedoch schön glatt.

Ein Bild davon gibt es im Anhang.

Weitere Tests mit verschiedenen Temperaturen und Geschwindigkeiten brachten keine Besserung. Hohe Temperaturen mit wenig Kraft war genauso sinnlos wie niedrige Temperatur mit großer Kraft.

Wir vermuteten, dass der Draht nicht fest genug gespannt war. Aber auch übermäßig große Spannung (also mehr als im Jahr zuvor, als alles funktionierte) half nicht wirklich.

Wir sind ein bisschen ratlos, da wir so ein Problem noch nie hatten.

Woran könnte es denn liegen?

Gruß Martin

PS: Welche Drahtstärke sollte man eigentlich verwenden? Bisher arbeitete bei uns 0,36mm Widerstandsdraht. 0,6mm Federstahldraht würden wir als nächstes probieren

ein Freund und ich haben vor einem Jahr Kerne für einen Flügel in Positivbauweise geschnitten und dabei eine Maschine gebaut, die mit der Schwerkraft arbeitet und den Draht gleichmäßig durchs Material zieht. Das funktionierte wunderbar.

Heute haben wir mit exakt der gleichen Maschine, dem gleichen Draht, den gleichen Trafo und sogar Reste von ein und der selben Platte Styrodur neue Kerne schneiden wollen.

Kleinere Stücke mit der Länge bis 13cm gingen wieder problemlos. Bei den großen, 40 cm langen Stücken entstanden aber plötzlich große, gleichmäßige Wellen in der Mitte. Außen an den Schneiderippen ist es jedoch schön glatt.

Ein Bild davon gibt es im Anhang.

Weitere Tests mit verschiedenen Temperaturen und Geschwindigkeiten brachten keine Besserung. Hohe Temperaturen mit wenig Kraft war genauso sinnlos wie niedrige Temperatur mit großer Kraft.

Wir vermuteten, dass der Draht nicht fest genug gespannt war. Aber auch übermäßig große Spannung (also mehr als im Jahr zuvor, als alles funktionierte) half nicht wirklich.

Wir sind ein bisschen ratlos, da wir so ein Problem noch nie hatten.

Woran könnte es denn liegen?

Gruß Martin

PS: Welche Drahtstärke sollte man eigentlich verwenden? Bisher arbeitete bei uns 0,36mm Widerstandsdraht. 0,6mm Federstahldraht würden wir als nächstes probieren