Hallo zusammen,

freut mich, dass das Thema interesse findet. Ein Paar Dinge kann ich noch beitragen.

Erstmal muss man sprachlich eine Präzisierung vornehmen, hier geht einiges durcheinander. Bruchdehnung ist etwas anderes als Härte, Festigkeit etwas anderes als Schagzähigkeit.

Will hier mal versuchen kurz "ingenieumäßige" Definitionen zu geben und die Begriffe abzugrenzen, geht nicht anders:

Die

Härte beschreibt den Widerstand, den ein Körper gegen das Eindringen eines anderen bietet (Nicht lachen, das stimmt!) . Sie wird z.B gemessen indem eine Prüfspitze mit einer definierten Kraft in einen Werkstoff gedrückt wird. Man kann dann messen, wie Breit, Tief oder was auch immer der Eindruck ist. Ist als Kenngröße hier unerheblich.

Die

Bruchdehnung ist definiert als Längenänderung bis zum Bruch/Ausgangslänge. Man bestimmt sie z.B mittels eines Zugversuch, bei dem eine Probe bis zum Bruch belastet wird und die Verlängerung bis zu eben diesem bestimmt wird. Wichtig ist, dass man nur die plastischen Formänderungsanteile mitnimmt. Wie das geht kann ich bei Bedarf mal ausführlich beschreiben. Die Bruchdehnung ist sehr wichtig im Bereich Faserverbunde! Sie ist gemeint, wenn Leute von Versprödung etc sprechen.

Für die

Festigkeit kann ich hier keine universelle Definition angeben. Interpretiert man sie gängig als Zugfestigkeit ist sie eindeutig als größte gemesse Kraft im Zugversuch definiert. Das Übertragen auf einen Rumpf wäre aber nicht die interessierende Größe. Warum? Das Bruchverhalten von Faserverbunden ist sehr komplex da mehrere Werkstoffe zusammen dafür maßgeblich sind. Wenn man einen Faserverbund (UD auf Zug) langsam bis zum Bruch belastet, brechen z.B meist erst einzelne Filamente, bevor es zum kompletten Versagen kommt. Hier jetzt die größtmögliche Kraft zu nehmen wäre nicht unbedingt richtig, weil dann schon eine Schädigung stattgefunden hat. Für einen Rumpf würde ich erstmal pauschal sagen, wenn bei einer Landung Filamante brechen ist die Grenze erreicht.

Die

Schlagzähigkeit ist wie die Bruchdehnung eine bezogene Größe. Sie ist die dimensionlose Kenngröße zur Schlagarbeit, die man z.B in Kerbschlagbiegeversuchen bestimmt. Die machen auch Studenten immer Spaß. Sie gibt bei Faserverbunden einen Anhaltspunkt, in wie weit der Werkstoff, hier eher das Harz, in der Lage ist Kraftspitzen durch einen durchs Material laufenden Riss abzubauen. Ist auch von großen Interesse, wenn schon eine Schädigung stattgefunden hat. Ist aber nicht die primär wichtige Größe für die Einschätzung der ertragbaren Landelasten.

Die Ausgangsfrage dieses Thema war nach der "Bruchfestigkeit" in Abhängigkeit von der Temperatur und nach der Matrix-Versprödung. Ich habe das als Frage nach den ertragbaren Lasten und nach den Änderungen der Matrix interpretiert. Die wird im Sommer und im Winter durch das Harz und die Fasern bestimmt. Fasereigenschaften ändern sich defacto nicht, die großen Änderungen der Matrix finden bei Tg statt.

Wie hängen die Größen mit dem Rumpffestigkeit zusammen?

Die reine Festigkeit der Matrix spielt dann keine große Rolle, wenn der Konstrukteuer weiß was er tut und in den Belastungsrichtungen Fasern unterbringt. Aufgrund der Elastostostatik ziehen dann die Fasern die Lasten auf sich, egal wie die Temperatur ist. Steigt durch absinkende Temperatur die Steifigkeit der Matrix, steigt ihr absoluter und relativer Traganteil an. man freut sich. Bricht die Matrix aber früher als die Fasern aufgrund zu geringer Bruchdehnung kann der Verbund z.B auf Druck keine Lasten mehr aufnehmen. Achtung! Bruchdehnung, nicht die Härte, siehe oben!

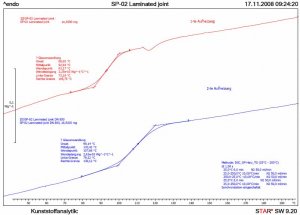

Die Frage ist: Sinkt die Bruchdehnung mit der Temperatur? Ich habe derzeit kein Diagramm zur Hand, das hier diesen Zusammenhang zahlenmäig eindeutig zeigt und dass ich wgg. Copyright hier einstellen dürfte. habe daher mal eine hypothetische Prinzip-Skizze nur zur Erklärung meiner Aussage von oben gemacht. Bruchdehnung ist bei hohen Temperaturen hoch, sinkt deutlich ab bei Tg und darunter kaum noch. Duroplaste werden unterhalb Tg betrieben, daher ändert sich hier so gut wie nichts mehr. Zumindest, wenn man sie weit genug weg von Tg betreibt. Akademisch und mathematisch ist aber die Steigung auch dann nicht null, dass konnte ich oben nicht schreiben (kann auch nicht aus meiner Haut).

Nochmal: Niedrige Temperaturen sind für Faserverbundbauteile im Modellbau unkritisch!

Nochmal: Niedrige Temperaturen sind für Faserverbundbauteile im Modellbau unkritisch! Die Erklärung von Tobias warum viele das anderes empfinden finde ich gut! Könnte wirklich sein.