Hallo,

nachdem ja die Gemeinde der "Styroschneider" (nach System Hans ) stetig wächst, gibt es vielleicht auch einige, die schon Erfahrung gesammelt haben!?

) stetig wächst, gibt es vielleicht auch einige, die schon Erfahrung gesammelt haben!?

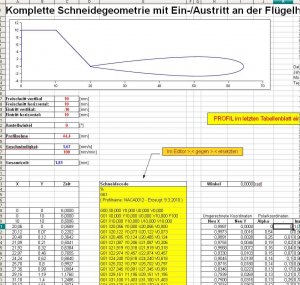

Mein Ziel ist es Kerne für Rotorblätter aus XPS zu schneiden.

Wunsch: Blatttiefe ca. 40 mm, Blattdicke ca. 6 bis 8 mm, ca. 60 cm lang, vollsymmetrisches Profil.

Bislang konnte ich auch schon einige Muster schneiden, jedoch noch nicht so zufriedenstellend.

Deshalb meine Frage an euch: Wie würdet ihr vorgehen?

Von Interesse wäre insbesondere:

- übliche Stromeinstellung (Draht?)?

- üblicher Abbrand?

- Profil liegend oder stehend schneiden?

- Profil in einem Schnitt (einmal um das Profil) oder

- Profil in zwei Schnitte (vorne rein, Oberseite, hinten raus...)?

- Wie spannt ihr das Styro ein? Nur Beschweren oder zusätzlich...?

Meine bisherigen Probleme liegen - so meine ich zumindest - hauptsächlich beim Abbrand. Wird der zu groß, wird das dünne Profil stark verfälscht. Ist er zu klein, biegt sich der Draht durch und das Profil ist ebenfalls falsch...

Gruß Klaus.

nachdem ja die Gemeinde der "Styroschneider" (nach System Hans

) stetig wächst, gibt es vielleicht auch einige, die schon Erfahrung gesammelt haben!?

) stetig wächst, gibt es vielleicht auch einige, die schon Erfahrung gesammelt haben!?Mein Ziel ist es Kerne für Rotorblätter aus XPS zu schneiden.

Wunsch: Blatttiefe ca. 40 mm, Blattdicke ca. 6 bis 8 mm, ca. 60 cm lang, vollsymmetrisches Profil.

Bislang konnte ich auch schon einige Muster schneiden, jedoch noch nicht so zufriedenstellend.

Deshalb meine Frage an euch: Wie würdet ihr vorgehen?

Von Interesse wäre insbesondere:

- übliche Stromeinstellung (Draht?)?

- üblicher Abbrand?

- Profil liegend oder stehend schneiden?

- Profil in einem Schnitt (einmal um das Profil) oder

- Profil in zwei Schnitte (vorne rein, Oberseite, hinten raus...)?

- Wie spannt ihr das Styro ein? Nur Beschweren oder zusätzlich...?

Meine bisherigen Probleme liegen - so meine ich zumindest - hauptsächlich beim Abbrand. Wird der zu groß, wird das dünne Profil stark verfälscht. Ist er zu klein, biegt sich der Draht durch und das Profil ist ebenfalls falsch...

Gruß Klaus.