Warp seven

User

Hallo.

Das Thema: Onlinebau einer Sukhoi nach Thomas Maier (Bildbericht) möchte ich mal als bekannt voraussetzen. Interessant und man informiert sich regelmäßig über den Fortschritt der Arbeit. Da kann man noch eine Menge lernen. Obwohl man so etwas wohl nie bauen wird, wenigstens nicht in dieser Vollendung. Ich bevorzuge nun mal eher die „Massivholzbauweise“, habe nicht die Geduld und die Nerven und die Zeit ein Flugzeug aus einigen hundert Holzstäbchen zusammenzusetzen. Habe mit Fliegern die aus einem Minimum an Einzelteilen bestehen die besseren Erfahrungen gesammelt, muß ganz einfach wissen daß mir so ein Teil in der Luft nicht zerbrechen kann. Eine robuste, leicht zu reparierende Flugzeugzelle ist mir ganz einfach wichtiger als eine absolut minimale Startmasse. Das und eine etwas höhere Flächenbelastung nehme ich einfach in Kauf.

Um Missverständnisse von vorneherein auszuräumen: Das ist kein Konkurrenzprojekt und ich will auch nicht eine von mir nicht bevorzugte Bauweise oder irgend etwas anderes schlecht machen. Ich möchte einfach nur mal die von mir bevorzugte Bauweise vorstellen.

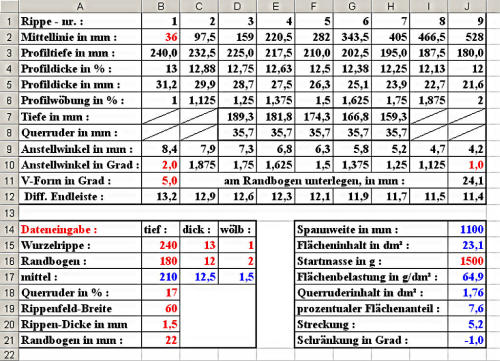

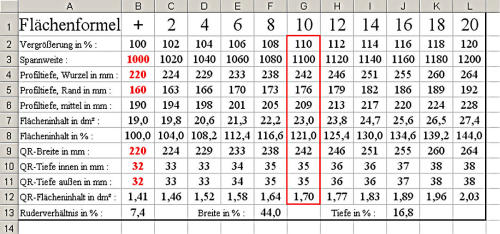

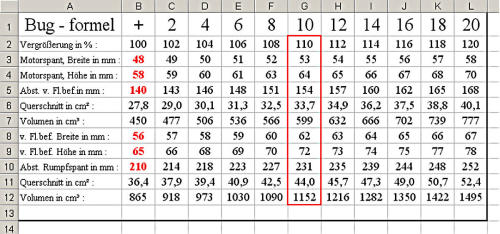

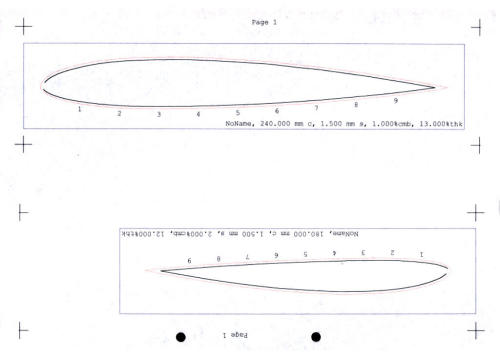

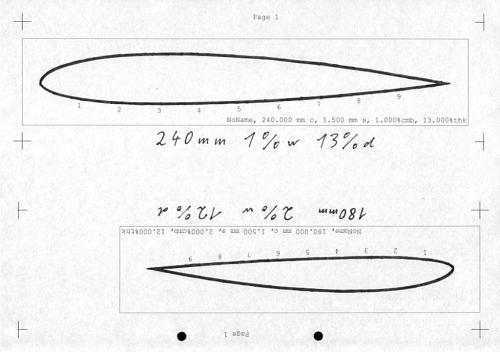

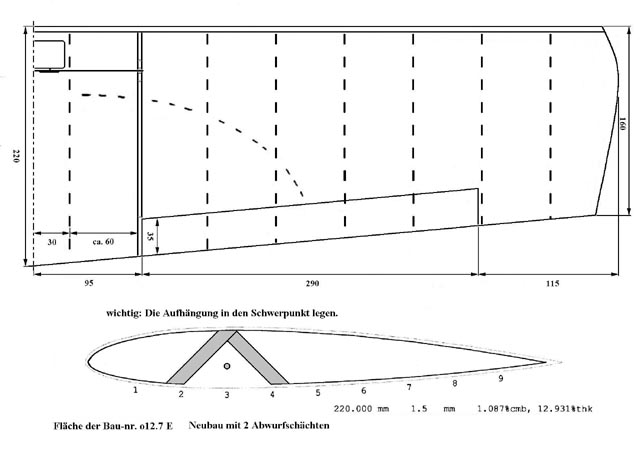

Das Modell soll bei einer Rumpflänge von ca. 80 cm und einer Spannweite von ca.110 cm eine max. Startmasse von 1500 Gramm bei einer Flächenbelastung von ca. 65 g/dm² haben. Als Antrieb ist ein Speed 700 direkt mit 10 Zellen vorgesehen.

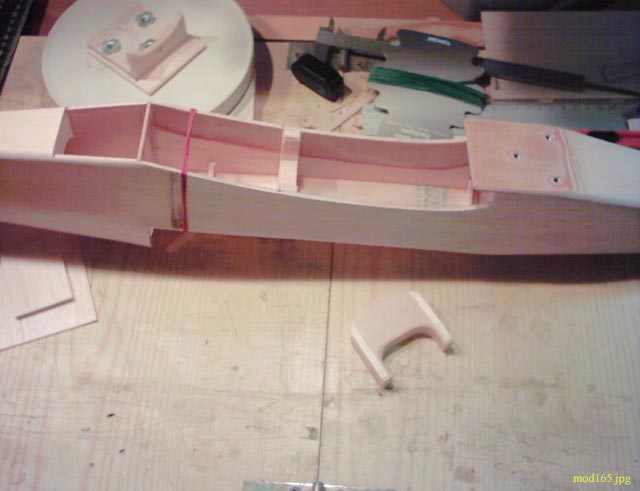

Die Seitenteile bestehen vom Motorspant bis zum Rumpfspant (es gibt nur einen) aus 3 mm Balsasperrholz, im Bereich der Profilanformung mit 0,6 mm Birkensperrholz verstärkt um ein Einreißen bei schlechten Landungen zu vermeiden. Das Heck ist mit einer 18 mm breiten Naht angeschäftet und besteht aus 1,5 mm Balsa.

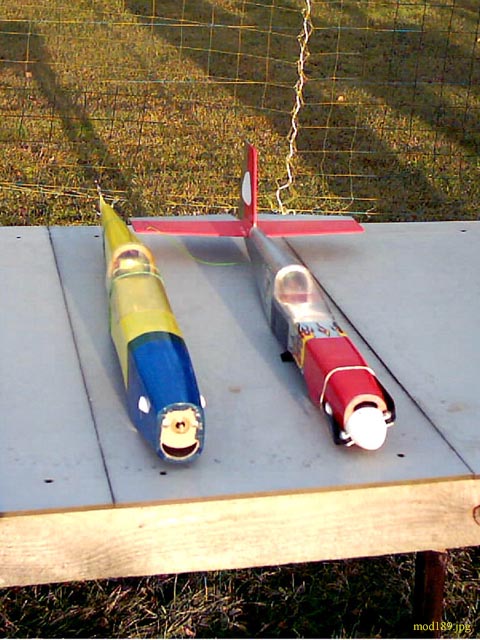

Größenvergleich mit einer etwas älteren 12er Baunummer, die als Vorbild dient. Ein robustes, zuverlässiges Modell mit guten Flugeigenschaften. Der Neubau ist mit 80 cm Länge um etwas mehr als 10 % größer. Die Beplankung wird gewässert, noch feucht aufgezogen, verklebt, fixiert und trocknet so aus. Was einen Nachteil mit sich bringt, die Teile verziehen sich leicht. Viel besser ist das Biegen der Teile auf einem bereits fertigen, baugleichen Rumpf. Aber der muß erst einmal zur Verfügung stehen.

Aus dem Heck wird durch Ober- und Unterteil ein stabiler, verdrehfreier Kasten. In Bezug auf Festigkeit und Gewicht wäre der Rumpfrücken und die Kabinenhaube völlig überflüssig, aber das Modell würde einfach unmöglich aussehen.

Das Loch im Oberteil, knapp hinter dem Spant dient zum Durchfädeln der Kabel. Empfänger und MS-Failsave-Decoder befinden sich im Rumpfrücken, oberhalb der Servos für Höhe und Seite. Und damit recht weit weg vom Elektroantrieb. Ein Reststück von einem alten Rumpf dient als Form, darauf wird das gut gewässerte Holz für den hinteren Rumpfrücken zum Trocknen mit ein paar Gummiringen fixiert.

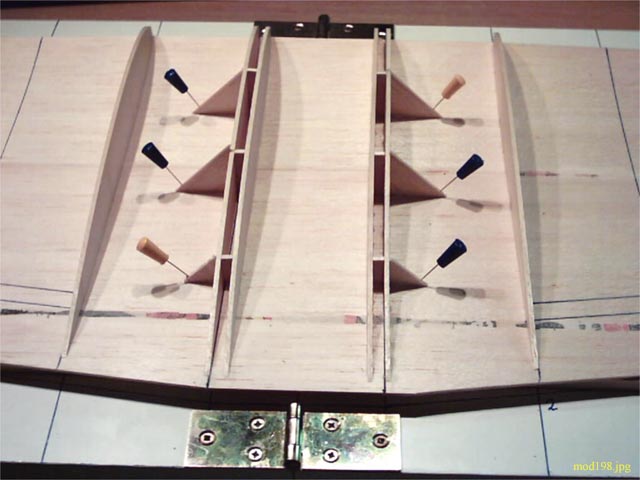

Da ist nun eine Menge Platz im Rumpf der früher nicht da war, da habe ich die Rümpfe gerade so groß gebaut daß alle Komponenten gerade so hineingepasst haben. Da werden zwei Abstandshalter für den 8 oder 10 zelligen Akku gebraucht. Acht Einzelteile und ein Gramm Gewicht.

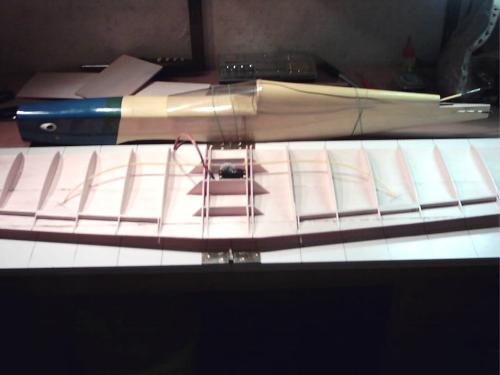

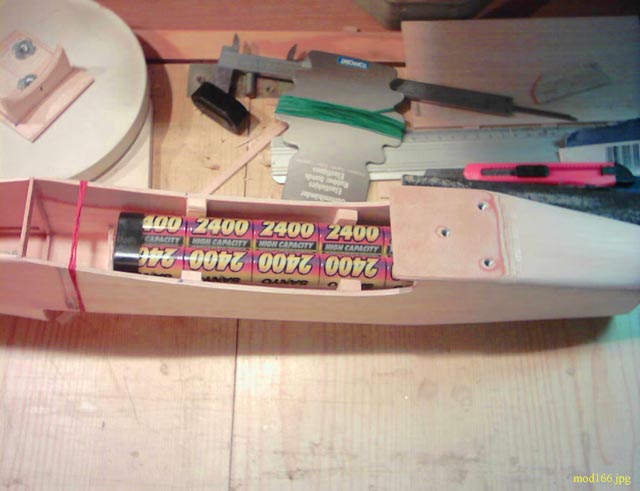

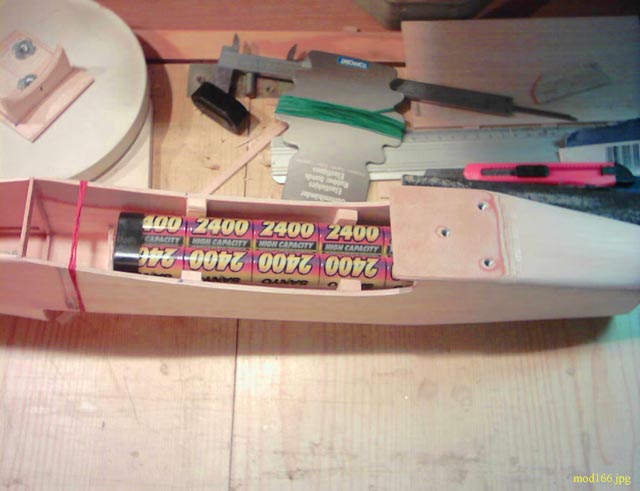

Und so liegt dann später der Akku im Rumpf, knapp über der Fläche. Er kann um etwa eine Zellenlänge verschoben werden um den Schwerpunkt einzustellen.

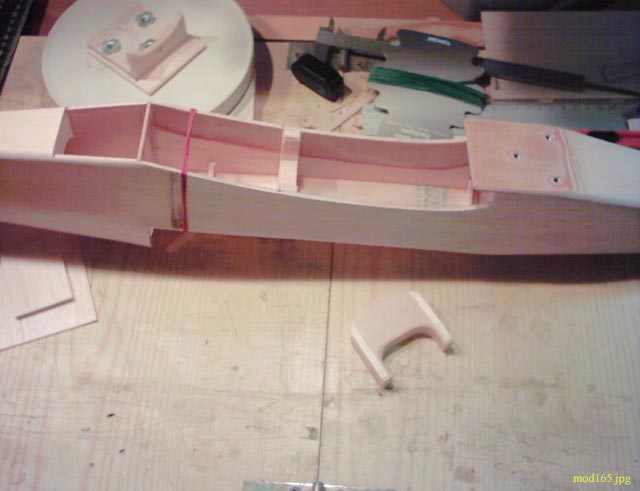

Nun werden die Akkuhalter und die hintere Flächenbefestigung positioniert und eingeklebt. Die Öffnung ist gerade groß genug um bequem den Akku wechseln zu können. Daß zu diesem Zweck die Fläche abgenommen werden muß wird in Kauf genommen. Eine extra Akkuluke würde die Struktur schwächen (und erfordert zusätzlichen Arbeitsaufwand).

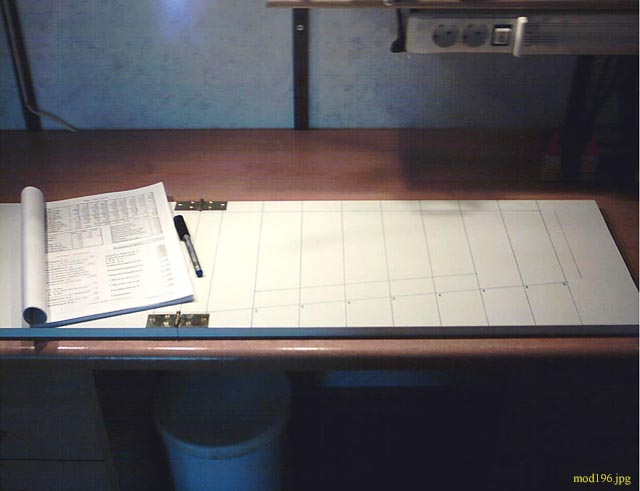

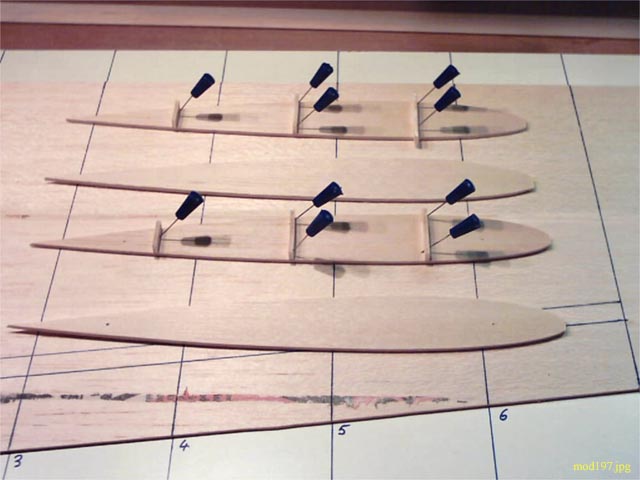

Gewohnheitmäßig werden immer zwei Rümpfe mehr oder weniger parallel aufgebaut. Das liegt unter anderem daran daß früher oder später ohnehin ein zweiter Rumpf dringend benötigt wird, hat aber auch damit zu tun daß sich der Holzzuschnitt so einfacher gestaltet ...

[ 21. Januar 2005, 12:07: Beitrag editiert von: Warp seven ]

Das Thema: Onlinebau einer Sukhoi nach Thomas Maier (Bildbericht) möchte ich mal als bekannt voraussetzen. Interessant und man informiert sich regelmäßig über den Fortschritt der Arbeit. Da kann man noch eine Menge lernen. Obwohl man so etwas wohl nie bauen wird, wenigstens nicht in dieser Vollendung. Ich bevorzuge nun mal eher die „Massivholzbauweise“, habe nicht die Geduld und die Nerven und die Zeit ein Flugzeug aus einigen hundert Holzstäbchen zusammenzusetzen. Habe mit Fliegern die aus einem Minimum an Einzelteilen bestehen die besseren Erfahrungen gesammelt, muß ganz einfach wissen daß mir so ein Teil in der Luft nicht zerbrechen kann. Eine robuste, leicht zu reparierende Flugzeugzelle ist mir ganz einfach wichtiger als eine absolut minimale Startmasse. Das und eine etwas höhere Flächenbelastung nehme ich einfach in Kauf.

Um Missverständnisse von vorneherein auszuräumen: Das ist kein Konkurrenzprojekt und ich will auch nicht eine von mir nicht bevorzugte Bauweise oder irgend etwas anderes schlecht machen. Ich möchte einfach nur mal die von mir bevorzugte Bauweise vorstellen.

Das Modell soll bei einer Rumpflänge von ca. 80 cm und einer Spannweite von ca.110 cm eine max. Startmasse von 1500 Gramm bei einer Flächenbelastung von ca. 65 g/dm² haben. Als Antrieb ist ein Speed 700 direkt mit 10 Zellen vorgesehen.

Die Seitenteile bestehen vom Motorspant bis zum Rumpfspant (es gibt nur einen) aus 3 mm Balsasperrholz, im Bereich der Profilanformung mit 0,6 mm Birkensperrholz verstärkt um ein Einreißen bei schlechten Landungen zu vermeiden. Das Heck ist mit einer 18 mm breiten Naht angeschäftet und besteht aus 1,5 mm Balsa.

Größenvergleich mit einer etwas älteren 12er Baunummer, die als Vorbild dient. Ein robustes, zuverlässiges Modell mit guten Flugeigenschaften. Der Neubau ist mit 80 cm Länge um etwas mehr als 10 % größer. Die Beplankung wird gewässert, noch feucht aufgezogen, verklebt, fixiert und trocknet so aus. Was einen Nachteil mit sich bringt, die Teile verziehen sich leicht. Viel besser ist das Biegen der Teile auf einem bereits fertigen, baugleichen Rumpf. Aber der muß erst einmal zur Verfügung stehen.

Aus dem Heck wird durch Ober- und Unterteil ein stabiler, verdrehfreier Kasten. In Bezug auf Festigkeit und Gewicht wäre der Rumpfrücken und die Kabinenhaube völlig überflüssig, aber das Modell würde einfach unmöglich aussehen.

Das Loch im Oberteil, knapp hinter dem Spant dient zum Durchfädeln der Kabel. Empfänger und MS-Failsave-Decoder befinden sich im Rumpfrücken, oberhalb der Servos für Höhe und Seite. Und damit recht weit weg vom Elektroantrieb. Ein Reststück von einem alten Rumpf dient als Form, darauf wird das gut gewässerte Holz für den hinteren Rumpfrücken zum Trocknen mit ein paar Gummiringen fixiert.

Da ist nun eine Menge Platz im Rumpf der früher nicht da war, da habe ich die Rümpfe gerade so groß gebaut daß alle Komponenten gerade so hineingepasst haben. Da werden zwei Abstandshalter für den 8 oder 10 zelligen Akku gebraucht. Acht Einzelteile und ein Gramm Gewicht.

Und so liegt dann später der Akku im Rumpf, knapp über der Fläche. Er kann um etwa eine Zellenlänge verschoben werden um den Schwerpunkt einzustellen.

Nun werden die Akkuhalter und die hintere Flächenbefestigung positioniert und eingeklebt. Die Öffnung ist gerade groß genug um bequem den Akku wechseln zu können. Daß zu diesem Zweck die Fläche abgenommen werden muß wird in Kauf genommen. Eine extra Akkuluke würde die Struktur schwächen (und erfordert zusätzlichen Arbeitsaufwand).

Gewohnheitmäßig werden immer zwei Rümpfe mehr oder weniger parallel aufgebaut. Das liegt unter anderem daran daß früher oder später ohnehin ein zweiter Rumpf dringend benötigt wird, hat aber auch damit zu tun daß sich der Holzzuschnitt so einfacher gestaltet ...

[ 21. Januar 2005, 12:07: Beitrag editiert von: Warp seven ]