Hallo zusammen

Ich habe gestern etwas im I net gestöbert und bin auf folgendes Wurfblade gestossen: http://www.stratair.com/shop/ProduktDetail.aspx?ArtId=677

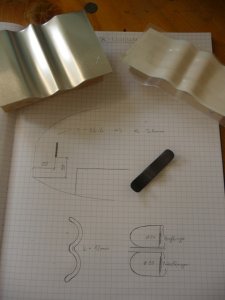

Da dachte ich mir, das kann ich doch auch selber. Also habe ich mich mal dran gemacht einen Entwurf zu machen. Dazu habe ich die Finger abgezeichnet und eine Form entworfen die guten Gripp versprach.

Dann habe ich ein Alublech genommen mit 2mm stärke und habe mir eine Form gebogen. Diese Form habe ich auf 4 Balsabretter mit 10mm Stärke übertragen und dann ausgesägt und auf 40mm breite zusammengeklebt.

Um die Form zu verstärken habe ich die untere hälfte unten an das Alublech geklebt und die oberle Hälfte verschliffen um die obere Formenhälfte zum pressen zu erstellen.

Auf die obere Formenhälfte aus Balsa habe ich mit doppelseitigem klebeband ein Stück Vakuumsack geklebt als Trennebene.

Nun habe ich aus Kohlebändern und 25g Gelege ein blade laminiert und die Form mit 3 Schraubzwingen verpresst und bei 50°C im ofen aushärten lassen.

Das Gewebe habe ich zuerst trockengewalzt und dann so stark gepresst das der überschüssige Harz herauslief. Nach 3h im Ofen war das Rohblade hart und ich konnte es der Form entnehmen.

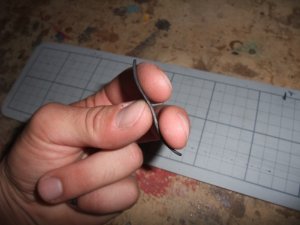

Jetzt habe ich das Blade grob zugesägt und dann unter Wasser mit Nassschleifpapier verschliffen.

Da ich keine Ahnung hatte wieviel Material das Blade braucht nahm ich 14 Lagen Kohlegewebe, was ein Endgewicht von 2.7g ergab. Ich war mit dem Ergebnis so weit zufrieden, nur das Gewicht war zu hoch.

Leider hatte sich durch das starke anpressen das Balsa der oberen Form leicht eingedrückt, aber nicht schlimm.

Heute habe ich den 2ten Versuch gestartet mit nur noch 7 Lagen. Und siehe da, endgewicht 1.3g wie bei Stratair und locker genügend fest.

Ich weis nicht ob diese Form so optimal ist, aber für mich scheint sie sehr passend.

Das ganze laminierem mit Formenbau dauerte ca. 3h, also nicht allzulange.

Ich hoffe ich konnte damit einige User animieren einmal selbst ihre Blades zu laminieren, es ist wirklich nicht schwierig

Fals noch Fragen dazu sind, einfach nachfragen.

Patrick

Ich habe gestern etwas im I net gestöbert und bin auf folgendes Wurfblade gestossen: http://www.stratair.com/shop/ProduktDetail.aspx?ArtId=677

Da dachte ich mir, das kann ich doch auch selber. Also habe ich mich mal dran gemacht einen Entwurf zu machen. Dazu habe ich die Finger abgezeichnet und eine Form entworfen die guten Gripp versprach.

Dann habe ich ein Alublech genommen mit 2mm stärke und habe mir eine Form gebogen. Diese Form habe ich auf 4 Balsabretter mit 10mm Stärke übertragen und dann ausgesägt und auf 40mm breite zusammengeklebt.

Um die Form zu verstärken habe ich die untere hälfte unten an das Alublech geklebt und die oberle Hälfte verschliffen um die obere Formenhälfte zum pressen zu erstellen.

Auf die obere Formenhälfte aus Balsa habe ich mit doppelseitigem klebeband ein Stück Vakuumsack geklebt als Trennebene.

Nun habe ich aus Kohlebändern und 25g Gelege ein blade laminiert und die Form mit 3 Schraubzwingen verpresst und bei 50°C im ofen aushärten lassen.

Das Gewebe habe ich zuerst trockengewalzt und dann so stark gepresst das der überschüssige Harz herauslief. Nach 3h im Ofen war das Rohblade hart und ich konnte es der Form entnehmen.

Jetzt habe ich das Blade grob zugesägt und dann unter Wasser mit Nassschleifpapier verschliffen.

Da ich keine Ahnung hatte wieviel Material das Blade braucht nahm ich 14 Lagen Kohlegewebe, was ein Endgewicht von 2.7g ergab. Ich war mit dem Ergebnis so weit zufrieden, nur das Gewicht war zu hoch.

Leider hatte sich durch das starke anpressen das Balsa der oberen Form leicht eingedrückt, aber nicht schlimm.

Heute habe ich den 2ten Versuch gestartet mit nur noch 7 Lagen. Und siehe da, endgewicht 1.3g wie bei Stratair und locker genügend fest.

Ich weis nicht ob diese Form so optimal ist, aber für mich scheint sie sehr passend.

Das ganze laminierem mit Formenbau dauerte ca. 3h, also nicht allzulange.

Ich hoffe ich konnte damit einige User animieren einmal selbst ihre Blades zu laminieren, es ist wirklich nicht schwierig

Fals noch Fragen dazu sind, einfach nachfragen.

Patrick