Savoy73

User

Hallo zusammen,

hier mal ein kleiner Baubericht zum derzeitigen Umbauprojekt He-162 Salamander. Es handelt sich hierbei um eine gebrauchte Vögele Salamander, die ich vor einiger Zeit aus einer Börse erstanden habe. Ob alles so hinhaut, wird sich zeigen, als Alternative würde sich auch eine 6kg Turbine anbieten. Das Gewicht macht mir da ein wenig sorgen. Das endgültige Abfluggewicht von 5,6kg sollte nach Möglichkeit nicht überschritten werden.

Daten zum Modell:

Spannweite: ca.1700mm

Länge: 1520mm

Antriebe mit 8kg Schub (Pulso, Turbine)

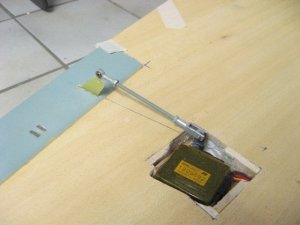

mit eingelassener und gebohrter Flächenanschraubung

Styro-Abachi Tragfläche

Daten zum Setup, was verbaut wird:

- 10s5000-5800mAh 30C-35C Lipo

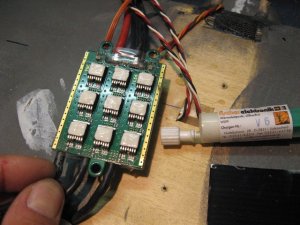

- Stumax SM100-45

- Neumotors 1521/1,5Y/S Bl-Motor

- 4 x Digi Graupner Servo`s

- 1 x R8 Jeti 2,4Ghz Empfänger

- Heino Jung 160HV Drehzahlsteller

- ein Dymond Switch-BEC 5A für 3-10s

- Jeti MUI-150A

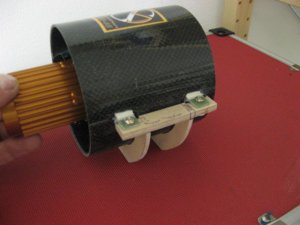

- Turbinengondel von BZ-Modellbau

Als Erstes wurde das gesamte Zubehör für die Turbine ausgebaut. Des Weiteren wurde das pneumatische Fahrwerk ausgebaut und die Fahrwerksspanten mit einem Dremel entfernt. Die überflüssigen Harzreste mit einem groben Schmirgelpapier entfernt.

Die verstärkte Tragfläche wurde anschließend gegen eine jungfräuliche Styro-Abachi Tragfläche ausgetauscht, weil die Turbinenversion eine verstärkte Tragfläche beinhaltet. Die dann eine Kohlefaserverstärkte Tragfläche mit eingelassener und gebohrter Flächenverschraubung aufwies.

Die jeweiligen Fahrwerksschächte wurden mit einer 49g/m^2 Gfk-Matte verschlossen, dass schlussendlich eine geschlossene Rumpfoberfläche vorliegt.

hier mal ein kleiner Baubericht zum derzeitigen Umbauprojekt He-162 Salamander. Es handelt sich hierbei um eine gebrauchte Vögele Salamander, die ich vor einiger Zeit aus einer Börse erstanden habe. Ob alles so hinhaut, wird sich zeigen, als Alternative würde sich auch eine 6kg Turbine anbieten. Das Gewicht macht mir da ein wenig sorgen. Das endgültige Abfluggewicht von 5,6kg sollte nach Möglichkeit nicht überschritten werden.

Daten zum Modell:

Spannweite: ca.1700mm

Länge: 1520mm

Antriebe mit 8kg Schub (Pulso, Turbine)

mit eingelassener und gebohrter Flächenanschraubung

Styro-Abachi Tragfläche

Daten zum Setup, was verbaut wird:

- 10s5000-5800mAh 30C-35C Lipo

- Stumax SM100-45

- Neumotors 1521/1,5Y/S Bl-Motor

- 4 x Digi Graupner Servo`s

- 1 x R8 Jeti 2,4Ghz Empfänger

- Heino Jung 160HV Drehzahlsteller

- ein Dymond Switch-BEC 5A für 3-10s

- Jeti MUI-150A

- Turbinengondel von BZ-Modellbau

Als Erstes wurde das gesamte Zubehör für die Turbine ausgebaut. Des Weiteren wurde das pneumatische Fahrwerk ausgebaut und die Fahrwerksspanten mit einem Dremel entfernt. Die überflüssigen Harzreste mit einem groben Schmirgelpapier entfernt.

Die verstärkte Tragfläche wurde anschließend gegen eine jungfräuliche Styro-Abachi Tragfläche ausgetauscht, weil die Turbinenversion eine verstärkte Tragfläche beinhaltet. Die dann eine Kohlefaserverstärkte Tragfläche mit eingelassener und gebohrter Flächenverschraubung aufwies.

Die jeweiligen Fahrwerksschächte wurden mit einer 49g/m^2 Gfk-Matte verschlossen, dass schlussendlich eine geschlossene Rumpfoberfläche vorliegt.