Hallo,

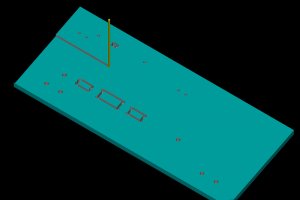

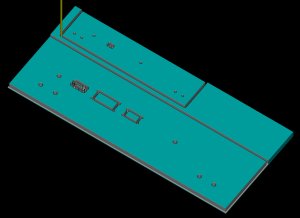

Good news! Meine ganzen Zeichnungen vom Leitwerk und der Fläche funktionieren und könnten so gefräst werden! Vom Leitwerk existiert auch schon eine fertige Fräsdatei. Da müsste also nur mehr das Material eingespannt und die Fräse gestartet werden!

Ich habe aber eine deutliche Fleißaufgabe gemacht. Es reicht, wenn ich im CAD nur die Positive habe, mehr brauchts eigentlich nicht zum fräsen. Auch die Blutrinne wird erst ganz zum Schluss gefräst, um die Fräszeit deutlich zu verkürzen.

Das heißt, es wird zuerst die Fräsdatei der Oberfläche hergenommen und diese aus dem Formenmaterial gefräst. Ist das alles fix und fertig, wird die nächste Fräsdatei, welche die Bohrungen und lediglich die Kontur der Endleiste (2mm versetzt) enthält, geöffnet und diese Teile gefräst. Das Werkstück wird dabei natürlich nicht ausgespannt. Diese zweite Fräsdatei wird dann einfach in der eigentlichen CAM-Software entsprechend gespiegelt.

Also hab ich eigentlich zuviele meiner Nerven mit der Konstruktion der Negativblöcke im Rhino unnötig getötet. Allerdings auch viel dabei gelernt!

Ich arbeite mich jetzt auch etwas in Mastercam ein. Mein Kollege verwendet nämlich dieses Programm. Damit kann ich dann auch gleich direkt vor Ort die Fräsdateien erstellen und simulieren. Erste Schritte im Mastercam hab ich jetzt schon gemacht. Die Grundlagen (Befehle, Logik) sind eigentlich bei beiden Programmen sehr ähnlich und beide haben ihre Vor- wie auch Nachteile. Das erstellen der "Oberflächen" meines Flügels geht im Mastercam beispielsweise im Hinblick auf das Fräsen etwas besser. Geometrie und Rippen setzen ist hingegen im Rhino wieder einfacher...

Die nächsten Screenshots gibts dann, wenn die Frässmulationen hier auf meinem PC laufen

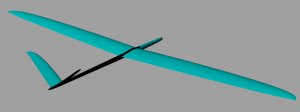

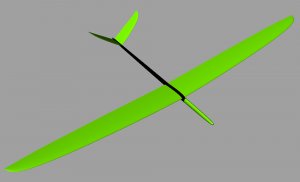

Wenn alles so weiterläuft wie bisher, kann ich bei diesem Projekt wirklich alles selber machen (bis auf das Profil, welches ich dankenswerter Weise bekommen hab); von der ersten groben Skizze auf Papier, über das Zeichnen und Fräsen bis hin zum flugfertigen Modell. Sowas motiviert halt schon, vorallem da ich damit eigentlich nicht gerechnet hab...

LG,

Mario

Wow,

Wow, Wow,

Wow,

Für dieses WE kann ich aber noch nichts genaues sagen...

Für dieses WE kann ich aber noch nichts genaues sagen...