ExtremerAnfänger

User

Nachdem ich jetzt ein Fräsportal für meine 4Achs Styroschneide gebaut habe, die wirklich funktioniert und selbst 4mm ALU fräsen kann...geht es an den nächsten Schritt..Ein großer Nachteil der Konstruktion ist, ich muss das Portal jedesmal umbauen, wenn ich Styro schneiden muss..und die beiden Z Säulen syncron (horizt.) halten, ist ein großes Problem, Bedarf großer Sorgfalt/Nerven.

Da ich nur Holz, GFK, Plastik und mal bisschen ALU fräsen will, eröffne ich jetzt einen Baubericht einer Holz CNC Fräsmaschine, Grund einer Holzfräse ist der Herstellungspreis. Andere Materialen (ALU/Stahl) müssen Fremd geschnitten, bearbeitet werden, was den Preis nach oben treibt.

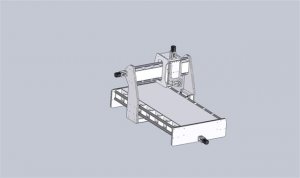

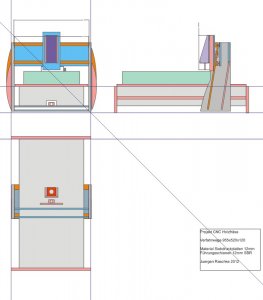

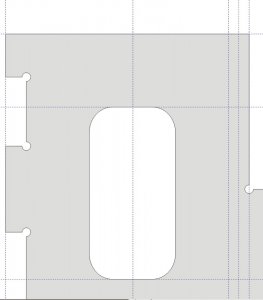

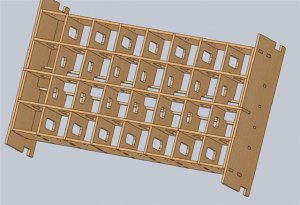

Vorbild ist die Holzfräse 'Joes CNC Model 2006 R-2', nur später mit Linearführungen, keine 608ter Kugellager als Linearführungen!! Die Box, das Portal soll Torsionsgeschützt und als Stecksystem hergestellt werden. Alle Teile sollen CNC gefräse/gebohrt werden, auch die Anbauteile, wie z.B. Lagerbock oder Motorhalten werden, wenn möglich selbst hergestellt.

Fahrwege: X= >900,Y=>500,Z=>100mm

Material:

12mm Siebdruckplatten da Wasserresitent

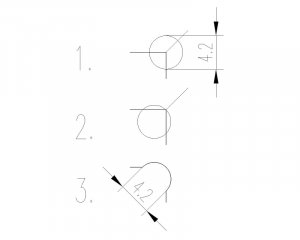

Linearführung SBR 16 (Isel Linearführungen waren mit in der Auswahl, aber die Schlitten sind zu lang/breit

12mm Trapezgewinde

Schrittmotor NEMA23

Box wird/kann als Unterdruckbox genutzt

Materialkosten ohne Steuerung bis max 700eur

Dauer Plan/Bau ca 3-4 Monate

Da ich nur Holz, GFK, Plastik und mal bisschen ALU fräsen will, eröffne ich jetzt einen Baubericht einer Holz CNC Fräsmaschine, Grund einer Holzfräse ist der Herstellungspreis. Andere Materialen (ALU/Stahl) müssen Fremd geschnitten, bearbeitet werden, was den Preis nach oben treibt.

Vorbild ist die Holzfräse 'Joes CNC Model 2006 R-2', nur später mit Linearführungen, keine 608ter Kugellager als Linearführungen!! Die Box, das Portal soll Torsionsgeschützt und als Stecksystem hergestellt werden. Alle Teile sollen CNC gefräse/gebohrt werden, auch die Anbauteile, wie z.B. Lagerbock oder Motorhalten werden, wenn möglich selbst hergestellt.

Fahrwege: X= >900,Y=>500,Z=>100mm

Material:

12mm Siebdruckplatten da Wasserresitent

Linearführung SBR 16 (Isel Linearführungen waren mit in der Auswahl, aber die Schlitten sind zu lang/breit

12mm Trapezgewinde

Schrittmotor NEMA23

Box wird/kann als Unterdruckbox genutzt

Materialkosten ohne Steuerung bis max 700eur

Dauer Plan/Bau ca 3-4 Monate