Ich bräuchte mal einen Tip von den CFK-Profis.

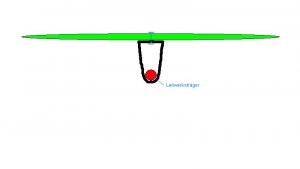

Ich möchte mir für meinen DLG (Segler 1,5m 300g) einen Pylon zur schraubbaren Befestigung den Höhenleitwerkes laminieren.

Mir stehen Harz & 95er CFK-Gewebe & Rovings zur Verfügung. Soll natürlich leicht aber trotzdem fest sein.

Die Schraube M2 soll mit einlaminiert werden. Auf diese wird das HLW gesteckt & verschraubt.

Der momentane Pylon ist aus Depron o.ä. geschliffen.

Es soll die Auflagefläche oben und die Seitenflächen mit CFK laminiert werden.

Bin mir nicht so recht schlüssig wie ich das hinbekomme.

Oben etwas Gewebe drauf und etwas überstehen lassen, überstehendes Gewebe um die Ecke klappen und dann

um die Seiten ein anderes Gewebestück überlegen??

In der Zeit wo ich das Seitengewebe überlege wird sich doch das umgeklappte vom oberen Gewebe wieder lösen??!

Zum besseren Halt der Schraube dachte ich: Ein paar kleine Rovings um die Schraube wickeln und zur Seite einlaminieren??

Wie fixiere ich so ein Gebilde zum trocknen??

Ich hoffe, ihr habt ein paar Tips für mich.

Ich möchte mir für meinen DLG (Segler 1,5m 300g) einen Pylon zur schraubbaren Befestigung den Höhenleitwerkes laminieren.

Mir stehen Harz & 95er CFK-Gewebe & Rovings zur Verfügung. Soll natürlich leicht aber trotzdem fest sein.

Die Schraube M2 soll mit einlaminiert werden. Auf diese wird das HLW gesteckt & verschraubt.

Der momentane Pylon ist aus Depron o.ä. geschliffen.

Es soll die Auflagefläche oben und die Seitenflächen mit CFK laminiert werden.

Bin mir nicht so recht schlüssig wie ich das hinbekomme.

Oben etwas Gewebe drauf und etwas überstehen lassen, überstehendes Gewebe um die Ecke klappen und dann

um die Seiten ein anderes Gewebestück überlegen??

In der Zeit wo ich das Seitengewebe überlege wird sich doch das umgeklappte vom oberen Gewebe wieder lösen??!

Zum besseren Halt der Schraube dachte ich: Ein paar kleine Rovings um die Schraube wickeln und zur Seite einlaminieren??

Wie fixiere ich so ein Gebilde zum trocknen??

Ich hoffe, ihr habt ein paar Tips für mich.