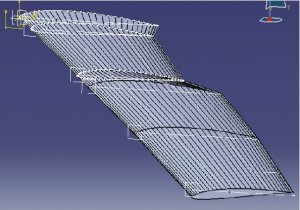

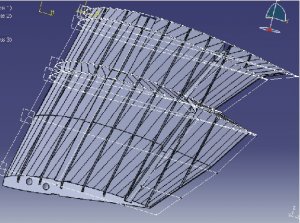

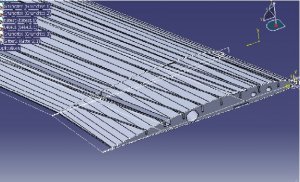

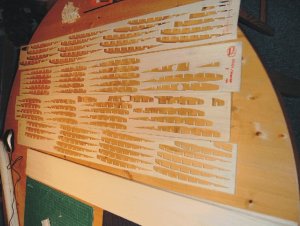

Ich plane gerade ein Segelflugmodell in geodätischer Bauweise. Das Modell hat eine Spannweite von 2,6m und eine Streckung von 13,5.

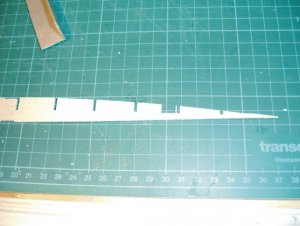

Mich würde von allen, die selbst Flieger in geodätischer Bauweise haben interessieren, wie dick die Rippen bei euch sind. Im Moment denke ich an 2mm bis 3mm Balsa Holz (oder Balsa Sperrholz) und Rippenabstände von 4cm. Wie sind die Dicken bei euren Rippen, wie die Rippenabstände? Mich würden auch andere Spannweiten als 2,6m interessieren. ALso auch wenn ihr einen HLG in geodätischer Bauweise habt, oder ein F3J Modell. Das würde mir sehr weiterhelfen.

Danke schon mal im Voraus

Grüße von einem Hessen im Schwabenland

Bernd

Mich würde von allen, die selbst Flieger in geodätischer Bauweise haben interessieren, wie dick die Rippen bei euch sind. Im Moment denke ich an 2mm bis 3mm Balsa Holz (oder Balsa Sperrholz) und Rippenabstände von 4cm. Wie sind die Dicken bei euren Rippen, wie die Rippenabstände? Mich würden auch andere Spannweiten als 2,6m interessieren. ALso auch wenn ihr einen HLG in geodätischer Bauweise habt, oder ein F3J Modell. Das würde mir sehr weiterhelfen.

Danke schon mal im Voraus

Grüße von einem Hessen im Schwabenland

Bernd

Toll!

Toll!