Moin Moin Zusammen,

so, das Thema der A300-600ST Beluga ist nun soweit beendet. Dort wird es auch keine Fortsetzung mehr geben. Sie fliegt, wenn auch sie immer noch ein paar Überraschungen parat hat. Aber insgesamt ist sie nun ad Akta gelegt bzw. es wird nichts mehr verändert.

Da eine neue Beluga auf A330- Basis ein möglicher Nachfolger der jetzigen Belugas werden könnte, ist es Grund genug, sich dieser Version doch anzunehmen. Allerdings hat es gegenüber der ersten Ankündigung im Beluga- Thread nun doch etwas gedauert, bis die neue, gestreckte Variante der Beluga auf die Helling gelegt wurde. Nach ersten Planungen sollte der Baubeginn ja schon 2009 sein. Aber es hat sich dann immer wieder verschoben, weil die ursprüngliche Beluga doch mehr Zeit in Anspruch nahm. Dennoch oder gerade deswegen konnte man in der Zeit weitere Erfahrungen sammeln, die schließlich dem neuen Entwurf zu Gute kommen sollen.

So wurde die Beluga auf Basis des Airbus A330 / A340 nochmal komplett durchdacht und man verabschiedete sich von der Vorstellung, die neue Version nur mit den Komponenten der alten Beluga aufzubauen; sei es durch Strecken der vorhandenen Mittelsektion oder durch Spannweiten- Vergrößerung mit Steckohren. Nasen- und Hecksektion sowie Leitwerk bleiben die Alten, da es selbst bei einem A330 vermutlich dort wenig Veränderungen geben wird. Große Veränderungen gibt es in der Mittelsektion bzw. bei den Tragflächen.

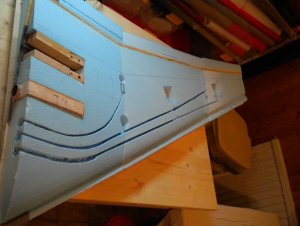

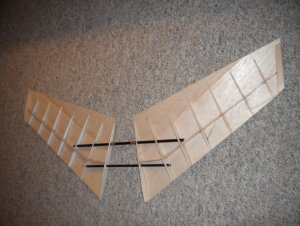

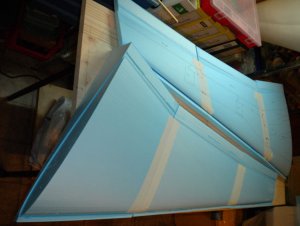

Zunächst habe ich eine Übersicht der möglichen Änderungen bzw. Verbesserungen erstellt. Dann wurde überlegt, wie man sie umsetzen kann. Die Tragfläche wird nun nicht mehr einteilig wie früher, sondern zweigeteilt mit Steckverbindung an der Belly Fairing des Rumpfes. Auch ist die Geometrie (Streckung und Flügeltiefe) jetzt mehr der Originaltragfläche des A330 angepaßt (keine überdimensionierte Fläche). Dabei sind diesmal natürlich viele Ideen aus der Airliner- Szene aufgegriffen worden. Die V- Form wird dem Original angepaßt (ca. 6° pro Fläche). Ferner wird diese Fläche nicht mehr in vollbeplankter Rippenbauweise erstellt, sondern als Sandwich- Fläche. Das macht es einfacher, den besonderen Airliner- Strak zu verwirklichen (gerade im Wurzelbereich).

Der Rumpf, zwar immer noch aus Transportgründen dreiteilig, wird in Zukunft nicht mehr innen verschraubt (was eine Wartung auf dem Flugplatz immer wieder erschwert hat), sondern wird zusammengesteckt und von außen verschraubt. Das ermöglicht auch mal, die Bug- oder Hecksektion abzunehmen, ohne das gesamte Modell zu zerlegen. Die Flugakkus liegen fast am tiefsten Punkt in der Belly Fairing zwischen den Fahrwerken. Somit ist auch der Schwerpunkt tiefer gelegt worden.

Als A330- Beluga soll der jetzige erprobte Antrieb verwendet werden. Die Leistung dürfte auch für diese Version ausreichend sein (außerdem passen die recht großen Gondeln besser zum A330). Aber in den Neubau der Fläche werden gleich zwei weitere Halterungen eingebaut bzw. Kabelschächte dafür verlegt. So kann es auch als Option eine vierstrahlige Variante auf Basis des A340 geben, mit vier Minifans (Antriebsvariante steht schon dank Michael Beck).

Auch wenn der Spantenaufbau der alten Beluga- Mittelsektion gleicht, sind doch Veränderungen vorgenommen worden, besonders im Bereich der Belly- Fairing (Flügel- /Rumpfübergang) und der Steckung für die Nasen- und Hecksektion. Und da die Tragflächen nun nicht mehr einteilig sind, sondern seitlich an den Rumpf gesteckt werden, können Akkus und Fahrwerke ganz anders als ursprünglich eingebaut werden.

Mögliche Maße Super Beluga (M1:28):

Spannweite: 2190 mm

Länge: 2300 mm

So ist das Thema Beluga zwar nicht komplett beendet, sondern es wird jetzt auf eine neue Basis gestellt. Ich werde in lockerer Reihenfolge von dem weiteren Fortschritt berichten. Allerdings lege ich mich auf keinen Zeitpunkt fest, wann sie fertig wird und Erstflug hat. Wenn fertig, dann fertig.

Viele Grüße

Bill

so, das Thema der A300-600ST Beluga ist nun soweit beendet. Dort wird es auch keine Fortsetzung mehr geben. Sie fliegt, wenn auch sie immer noch ein paar Überraschungen parat hat. Aber insgesamt ist sie nun ad Akta gelegt bzw. es wird nichts mehr verändert.

Da eine neue Beluga auf A330- Basis ein möglicher Nachfolger der jetzigen Belugas werden könnte, ist es Grund genug, sich dieser Version doch anzunehmen. Allerdings hat es gegenüber der ersten Ankündigung im Beluga- Thread nun doch etwas gedauert, bis die neue, gestreckte Variante der Beluga auf die Helling gelegt wurde. Nach ersten Planungen sollte der Baubeginn ja schon 2009 sein. Aber es hat sich dann immer wieder verschoben, weil die ursprüngliche Beluga doch mehr Zeit in Anspruch nahm. Dennoch oder gerade deswegen konnte man in der Zeit weitere Erfahrungen sammeln, die schließlich dem neuen Entwurf zu Gute kommen sollen.

So wurde die Beluga auf Basis des Airbus A330 / A340 nochmal komplett durchdacht und man verabschiedete sich von der Vorstellung, die neue Version nur mit den Komponenten der alten Beluga aufzubauen; sei es durch Strecken der vorhandenen Mittelsektion oder durch Spannweiten- Vergrößerung mit Steckohren. Nasen- und Hecksektion sowie Leitwerk bleiben die Alten, da es selbst bei einem A330 vermutlich dort wenig Veränderungen geben wird. Große Veränderungen gibt es in der Mittelsektion bzw. bei den Tragflächen.

Zunächst habe ich eine Übersicht der möglichen Änderungen bzw. Verbesserungen erstellt. Dann wurde überlegt, wie man sie umsetzen kann. Die Tragfläche wird nun nicht mehr einteilig wie früher, sondern zweigeteilt mit Steckverbindung an der Belly Fairing des Rumpfes. Auch ist die Geometrie (Streckung und Flügeltiefe) jetzt mehr der Originaltragfläche des A330 angepaßt (keine überdimensionierte Fläche). Dabei sind diesmal natürlich viele Ideen aus der Airliner- Szene aufgegriffen worden. Die V- Form wird dem Original angepaßt (ca. 6° pro Fläche). Ferner wird diese Fläche nicht mehr in vollbeplankter Rippenbauweise erstellt, sondern als Sandwich- Fläche. Das macht es einfacher, den besonderen Airliner- Strak zu verwirklichen (gerade im Wurzelbereich).

Der Rumpf, zwar immer noch aus Transportgründen dreiteilig, wird in Zukunft nicht mehr innen verschraubt (was eine Wartung auf dem Flugplatz immer wieder erschwert hat), sondern wird zusammengesteckt und von außen verschraubt. Das ermöglicht auch mal, die Bug- oder Hecksektion abzunehmen, ohne das gesamte Modell zu zerlegen. Die Flugakkus liegen fast am tiefsten Punkt in der Belly Fairing zwischen den Fahrwerken. Somit ist auch der Schwerpunkt tiefer gelegt worden.

Als A330- Beluga soll der jetzige erprobte Antrieb verwendet werden. Die Leistung dürfte auch für diese Version ausreichend sein (außerdem passen die recht großen Gondeln besser zum A330). Aber in den Neubau der Fläche werden gleich zwei weitere Halterungen eingebaut bzw. Kabelschächte dafür verlegt. So kann es auch als Option eine vierstrahlige Variante auf Basis des A340 geben, mit vier Minifans (Antriebsvariante steht schon dank Michael Beck).

Auch wenn der Spantenaufbau der alten Beluga- Mittelsektion gleicht, sind doch Veränderungen vorgenommen worden, besonders im Bereich der Belly- Fairing (Flügel- /Rumpfübergang) und der Steckung für die Nasen- und Hecksektion. Und da die Tragflächen nun nicht mehr einteilig sind, sondern seitlich an den Rumpf gesteckt werden, können Akkus und Fahrwerke ganz anders als ursprünglich eingebaut werden.

Mögliche Maße Super Beluga (M1:28):

Spannweite: 2190 mm

Länge: 2300 mm

So ist das Thema Beluga zwar nicht komplett beendet, sondern es wird jetzt auf eine neue Basis gestellt. Ich werde in lockerer Reihenfolge von dem weiteren Fortschritt berichten. Allerdings lege ich mich auf keinen Zeitpunkt fest, wann sie fertig wird und Erstflug hat. Wenn fertig, dann fertig.

Viele Grüße

Bill

).

).

).

).