Hallo zusammen

Nachdem ich bei Schubtests mit Elektro-Impellern einen Motor verbraten habe, ist mir folgende Idee / Fragestellung durch den Kopf gegangen. Ich habe sie schon im E-Impeller Forum gestellt aber hier ist sicher der richtige Ort dafür.

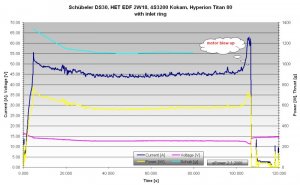

Wenn wir Motoren mit derartigen Gewichts-/Leistungsbereichen wollen (90g / > 500W), heisst das doch, dass wir die Wärme nicht mehr wegkriegen und der Motor thermisch zerstört wird (ich weiss jetzt wie das tönt). Deshalb frage ich mich, wieso es noch keine Regler gibt, die die Motortemperatur über ein I^2 t Modell überwachen. Mit 3-4 Motorparametern liesse sich das doch relativ einfach realisieren? Im Regler sind die benötigten Grössen bekannt. Bleibt also nur noch ein Stück Software? Dann könnte der Regler die Motoren vor unserem Vollgaswahn schützen, indem er nur so lange viel Leistung abgibt wie es der Motor erträgt und dann zurückregelt! Wird so was von den Reglerbauern zumindest schon in Betracht gezogen? Oder sind die thermischen Zeitkonstanten derart klein, dass sich das nicht realisieren lässt? Im industriellen Bereich sind I^2t Überwachungen seit langer Zeit in Frequenzumrichtern und Servoverstärkern Standard.

Gruss - Norbert

Nachdem ich bei Schubtests mit Elektro-Impellern einen Motor verbraten habe, ist mir folgende Idee / Fragestellung durch den Kopf gegangen. Ich habe sie schon im E-Impeller Forum gestellt aber hier ist sicher der richtige Ort dafür.

Wenn wir Motoren mit derartigen Gewichts-/Leistungsbereichen wollen (90g / > 500W), heisst das doch, dass wir die Wärme nicht mehr wegkriegen und der Motor thermisch zerstört wird (ich weiss jetzt wie das tönt). Deshalb frage ich mich, wieso es noch keine Regler gibt, die die Motortemperatur über ein I^2 t Modell überwachen. Mit 3-4 Motorparametern liesse sich das doch relativ einfach realisieren? Im Regler sind die benötigten Grössen bekannt. Bleibt also nur noch ein Stück Software? Dann könnte der Regler die Motoren vor unserem Vollgaswahn schützen, indem er nur so lange viel Leistung abgibt wie es der Motor erträgt und dann zurückregelt! Wird so was von den Reglerbauern zumindest schon in Betracht gezogen? Oder sind die thermischen Zeitkonstanten derart klein, dass sich das nicht realisieren lässt? Im industriellen Bereich sind I^2t Überwachungen seit langer Zeit in Frequenzumrichtern und Servoverstärkern Standard.

Gruss - Norbert

) wohl eher ein Mittelwertsystem und keine Spitzenwerterfassung - die aber dazu >I^2 t< benötigt wird!

) wohl eher ein Mittelwertsystem und keine Spitzenwerterfassung - die aber dazu >I^2 t< benötigt wird! !

!