UweH

User

Hallo Leute,

ich habe mich entschlossen nach längerer Zeit mal wieder ein Thema hier zu eröffnen und über den Bau eines Nurflügels in der bei mir so beliebten CFK-Sperrholzbauweise zu berichten.

Der Entwurf des Modells ist bereits über ein Jahr alt, die Form und Grundauslegung steht seit Juni 2012 fest. Seit dem hab ich mit Unterbrechungen an der Feinarbeit der Aerodynamik, der CAD-Konstruktion und den erforderlichen Abstimmungen für die Frästeile gearbeitet.

Das Modell heißt Attacus

und ist nach dem Schmetterling Atlasspinner "Attacus Atlas" benannt, einem sehr großen tropischen Nachtfalter.

Wie der Schmetterling ist auch der Holzpfeil nicht ganz klein.

Hier die wichtigsten geometrischen Daten der RC-Version:

Spannweite: 3,7 m

Flügelfläche: 89 dm²

Streckung: 15,9

Pfeilung: großteils rund, ansonsten mehr oder weniger 25°

Das Flugzeug ist als "Halbhorten" ausgelegt was viele wegen der allgemein bekannten Leistungsschwäche der Hortenflugzeuge wohl eher nicht verstehen werden.

Halbhorten heißt, dass der Attacus mit ~ 20 % Stabilitätsmaß als seitenflächenlose Hortenauslegung fliegbar sein sollte, aber im Normalbetrieb mit kleinen Flaplets und ~ 15 % Stabilitätsmaß geflogen werden soll um die Leistung im Langsamflug zu steigern ohne das Handling durch sehr große Winglets ohne Rollsteuerungsfunktion zu verschlechtern.

Ich habe einige Experimente in dieser Richtung gemacht und bin seither der Ansicht, dass Verbesserung des Handlings einen Leistungsgewinn dar stellt, der sich in den Modellbau-Simulationsprogrammen nicht darstellen läßt.

Außerdem bin ich der Ansicht, dass eine Auftriebsentlastung des Außenflügels auch mit Winglets oder Flaplets viele Probleme am Wingletfuß löst, die Gutmütigkeit und das Steuerverhalten deutlich verbessert und durch die Verkleinerung der für den schiebearmen Kurvenflug notwendigen Wingletgröße einen mindestens ebenso konkurrenzfähigen Nurflügel ergibt, wie eine Auslegung mit in der Simulation optimaler Zirkulationsverteilung.

Diese subjektiven Ansichten zu überprüfen ist eine der Zielsetzungen der Flugerprobung von Attacus, doch vorher wird noch eine lange Bauphase stehen.

Die Profile basieren auf SA, Selig und PW- Kurven und sind von mir auf die Auftriebsbelastung an der Einbauposition ausgewählt und teilweise angepaßt, anschließend wurden sie auf einen Ortho-Einbau entsprechend dem örtlichen Pfeilungswinkel umgerechnet und als in Flugrichtung eingebaute Rippen ins CAD übernommen. Es handelt sich somit um einen aufwändigen Strak mit 8 verschiedenen Stützstellenprofilen.

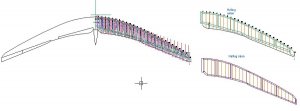

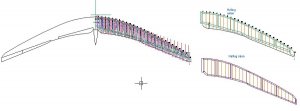

Ich zeichne in AutoCAD in 2D, dementsprechend macht so ein relativ großes Flugzeug viel Arbeit bis zur Fräsreife, hier ein Zwischenstand der Konstruktion kurz vor der Fertigstellung des CAD im März dieses Jahres:

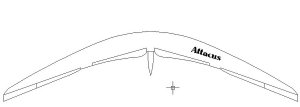

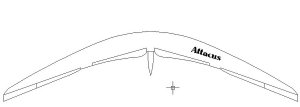

Hier ein Übersichtsbild der Form des Flügels, der Rumpf ist hier noch ein Dummy und inzwischen zumindest für den Segler kleiner konstruiert:

Man sieht dass der Flügel 6 Klappen hat. Die inneren Klappen sind reine Wölbklappen und ermöglichen ein Simulations-cA max im FLZ_Vortex von knapp über 1 bei 35 g/ dm² Flächenbelastung und 15 % Stabilitätsmaß.

Die äußeren Klappen ermöglichen eine Seitenruderfunktion durch einseitig Butterlfly und alle Klappen im Zusammenspiel ermöglichen viele Mixmöglichkeiten zur Anpassung des Flugzeugs auf die Standard-Flugzustände analog zu Leitwerkern incl. F3J-Kunstflugeinlagen und effektiv wirksamem, genau dosierbarem Butterfly bei voller Steuerbarkeit.

Der Auslegungs-cA mit Klappen im Strak bei dem geplanten Stabilitätsmaß von 15 % ist 0,28, die beste Steigzahl wird jedoch bei einem erheblich höheren cA erreicht. Die Optimierung der Profile erfolgte für einen Punkt dazwischen.

Die Bauweise in Stichpunkten:

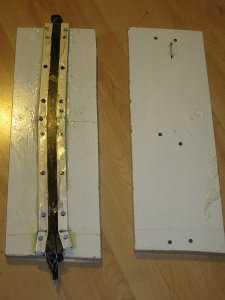

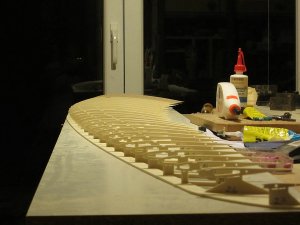

- es wird kein herkömmlicher Plan benötigt, die Rippenpositionen werden mit einer gefrästen Helling vorgegeben, die auch die Pfeilungswinkel genau vorgibt.

- die Einhaltung der nicht linearen Schänkung wird durch Rippenfüße und eine Gegenhelling zur Unterseitenbeplankung genau vorgegeben

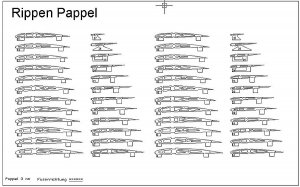

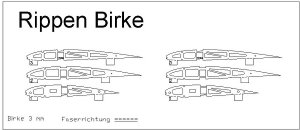

- Rippen in 3 mm Pappelsperrholz mit Ausfräsungen zur Gewichtsersparnis, besonders belastete Rippen sind in 3 mm Birke gefräst

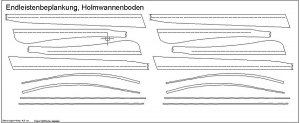

- gefräste Endleisten- und Ruderbeplankung aus Sperrholz

- Mehrholmiger Aufbau mit Kohle Fertigprofilen und Roving-Kohleholmen, die nass in Sperrholzwannen laminiert werden, Festigkeitsauslegung auf 25 G bei 35 g/dm²

- 0,6 mm Sperrholzbeplankung. Hier will ich ein Rovingnetz ähnlich einem Dizzer-Gewebe unter der Beplankung einarbeiten um hohe Torsionfestigkeit für den Windenstart und F3J Bullenschlepps zu bekommen

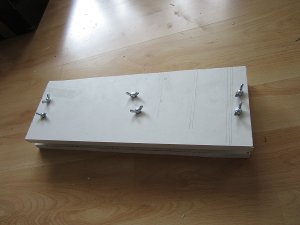

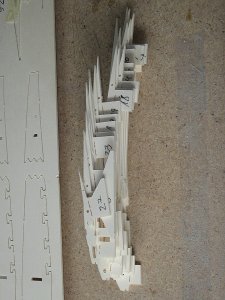

Den Rest wird man dann hoffentlich bei den Baufotos sehen und das hier sind die (wie bisher immer) sehr sauber gefrästen Sperrholzteile von Thomas Schikora / myhangar.de wie sie gerade auf dem Baubrett liegen und auf den Baubeginn warten:

Gruß,

Uwe.

P.S.: Hab ich noch vergessen, im Nachbarform Thermik-Bord gibts noch weitere Infos zur Entstehung des Attacus, der Baubericht soll auch in beiden Foren relativ parallel laufen, aber diesmal mit Schwerpunkt bei

ich habe mich entschlossen nach längerer Zeit mal wieder ein Thema hier zu eröffnen und über den Bau eines Nurflügels in der bei mir so beliebten CFK-Sperrholzbauweise zu berichten.

Der Entwurf des Modells ist bereits über ein Jahr alt, die Form und Grundauslegung steht seit Juni 2012 fest. Seit dem hab ich mit Unterbrechungen an der Feinarbeit der Aerodynamik, der CAD-Konstruktion und den erforderlichen Abstimmungen für die Frästeile gearbeitet.

Das Modell heißt Attacus

und ist nach dem Schmetterling Atlasspinner "Attacus Atlas" benannt, einem sehr großen tropischen Nachtfalter.

Wie der Schmetterling ist auch der Holzpfeil nicht ganz klein.

Hier die wichtigsten geometrischen Daten der RC-Version:

Spannweite: 3,7 m

Flügelfläche: 89 dm²

Streckung: 15,9

Pfeilung: großteils rund, ansonsten mehr oder weniger 25°

Das Flugzeug ist als "Halbhorten" ausgelegt was viele wegen der allgemein bekannten Leistungsschwäche der Hortenflugzeuge wohl eher nicht verstehen werden.

Halbhorten heißt, dass der Attacus mit ~ 20 % Stabilitätsmaß als seitenflächenlose Hortenauslegung fliegbar sein sollte, aber im Normalbetrieb mit kleinen Flaplets und ~ 15 % Stabilitätsmaß geflogen werden soll um die Leistung im Langsamflug zu steigern ohne das Handling durch sehr große Winglets ohne Rollsteuerungsfunktion zu verschlechtern.

Ich habe einige Experimente in dieser Richtung gemacht und bin seither der Ansicht, dass Verbesserung des Handlings einen Leistungsgewinn dar stellt, der sich in den Modellbau-Simulationsprogrammen nicht darstellen läßt.

Außerdem bin ich der Ansicht, dass eine Auftriebsentlastung des Außenflügels auch mit Winglets oder Flaplets viele Probleme am Wingletfuß löst, die Gutmütigkeit und das Steuerverhalten deutlich verbessert und durch die Verkleinerung der für den schiebearmen Kurvenflug notwendigen Wingletgröße einen mindestens ebenso konkurrenzfähigen Nurflügel ergibt, wie eine Auslegung mit in der Simulation optimaler Zirkulationsverteilung.

Diese subjektiven Ansichten zu überprüfen ist eine der Zielsetzungen der Flugerprobung von Attacus, doch vorher wird noch eine lange Bauphase stehen.

Die Profile basieren auf SA, Selig und PW- Kurven und sind von mir auf die Auftriebsbelastung an der Einbauposition ausgewählt und teilweise angepaßt, anschließend wurden sie auf einen Ortho-Einbau entsprechend dem örtlichen Pfeilungswinkel umgerechnet und als in Flugrichtung eingebaute Rippen ins CAD übernommen. Es handelt sich somit um einen aufwändigen Strak mit 8 verschiedenen Stützstellenprofilen.

Ich zeichne in AutoCAD in 2D, dementsprechend macht so ein relativ großes Flugzeug viel Arbeit bis zur Fräsreife, hier ein Zwischenstand der Konstruktion kurz vor der Fertigstellung des CAD im März dieses Jahres:

Hier ein Übersichtsbild der Form des Flügels, der Rumpf ist hier noch ein Dummy und inzwischen zumindest für den Segler kleiner konstruiert:

Man sieht dass der Flügel 6 Klappen hat. Die inneren Klappen sind reine Wölbklappen und ermöglichen ein Simulations-cA max im FLZ_Vortex von knapp über 1 bei 35 g/ dm² Flächenbelastung und 15 % Stabilitätsmaß.

Die äußeren Klappen ermöglichen eine Seitenruderfunktion durch einseitig Butterlfly und alle Klappen im Zusammenspiel ermöglichen viele Mixmöglichkeiten zur Anpassung des Flugzeugs auf die Standard-Flugzustände analog zu Leitwerkern incl. F3J-Kunstflugeinlagen und effektiv wirksamem, genau dosierbarem Butterfly bei voller Steuerbarkeit.

Der Auslegungs-cA mit Klappen im Strak bei dem geplanten Stabilitätsmaß von 15 % ist 0,28, die beste Steigzahl wird jedoch bei einem erheblich höheren cA erreicht. Die Optimierung der Profile erfolgte für einen Punkt dazwischen.

Die Bauweise in Stichpunkten:

- es wird kein herkömmlicher Plan benötigt, die Rippenpositionen werden mit einer gefrästen Helling vorgegeben, die auch die Pfeilungswinkel genau vorgibt.

- die Einhaltung der nicht linearen Schänkung wird durch Rippenfüße und eine Gegenhelling zur Unterseitenbeplankung genau vorgegeben

- Rippen in 3 mm Pappelsperrholz mit Ausfräsungen zur Gewichtsersparnis, besonders belastete Rippen sind in 3 mm Birke gefräst

- gefräste Endleisten- und Ruderbeplankung aus Sperrholz

- Mehrholmiger Aufbau mit Kohle Fertigprofilen und Roving-Kohleholmen, die nass in Sperrholzwannen laminiert werden, Festigkeitsauslegung auf 25 G bei 35 g/dm²

- 0,6 mm Sperrholzbeplankung. Hier will ich ein Rovingnetz ähnlich einem Dizzer-Gewebe unter der Beplankung einarbeiten um hohe Torsionfestigkeit für den Windenstart und F3J Bullenschlepps zu bekommen

Den Rest wird man dann hoffentlich bei den Baufotos sehen und das hier sind die (wie bisher immer) sehr sauber gefrästen Sperrholzteile von Thomas Schikora / myhangar.de wie sie gerade auf dem Baubrett liegen und auf den Baubeginn warten:

Gruß,

Uwe.

P.S.: Hab ich noch vergessen, im Nachbarform Thermik-Bord gibts noch weitere Infos zur Entstehung des Attacus, der Baubericht soll auch in beiden Foren relativ parallel laufen, aber diesmal mit Schwerpunkt bei

Spannendes Projekt, total ausgefuchst mit einer Menge Hirnschmalz kreiert. Als langjähriger F3J-ler bin ich richtig gespannt, ob das Entwurfsziel "F3J-Einsatz" erreicht wird und ob "ATTACUS" mit den aktuellen Schwanzfliegern im Wettbewerb mithalten kann.

Spannendes Projekt, total ausgefuchst mit einer Menge Hirnschmalz kreiert. Als langjähriger F3J-ler bin ich richtig gespannt, ob das Entwurfsziel "F3J-Einsatz" erreicht wird und ob "ATTACUS" mit den aktuellen Schwanzfliegern im Wettbewerb mithalten kann.

.....aber Moment mal, .....wenn ich Dir den SB13-Flügel als Attacus-Flügel andrehe kann ich die scheinbar falsch geschnittenen Teile dann unauffällig zur "Entsorgung" abnehmen

.....aber Moment mal, .....wenn ich Dir den SB13-Flügel als Attacus-Flügel andrehe kann ich die scheinbar falsch geschnittenen Teile dann unauffällig zur "Entsorgung" abnehmen  aber was wen er dann gleichgut oder besser fliegt als Attacus

aber was wen er dann gleichgut oder besser fliegt als Attacus