fireball412

User

Hallo,

ich möchte einen Flügel in Positivbauweise erstellen. Es geht um eine ME163 mit 1,3m Spannweite. Die Flügeltiefe beträgt in der Mitte 360mm und am Randbogen 180mm. Der Flieger soll ca. 1kg wiegen. Einsatzzweck ist Hangflug (PSS). Ich habe schon viel über Positivbauweise gelesen. Leider geht es dabei meistens um DLGs mit sehr scharfen Anforderungen an das Gewicht.

Ich habe mir das Video von Phil Barnes angeschaut. Ich habe es so verstanden, dass er für 2m-3m Flieger oftmals folgendes Layup verwendet:

- Außenlage 25-49g/m² Glas in 45°

- UD-Kohle mit 100 bis 160g/m² über die vorderen 2/3 der Flächentiefe

- Kevlar in 45° mit 36g/m² oder 61g/m² für das hintere Drittel (inklusive Scharnier)

- als Holm verwendet er CFK-Rohre, welche nicht unbedingt eine Verbindung zu den Außenlagen haben

Dieser Aufbau weicht in gewisser Weise vom üblichen Aufbau ab. Soweit ich es erfasst habe, wird normaler Weise für die Torsionssteifigkeit Kohle in 45° im Bereich der D-Box verwendet. Die Biegesteifigkeit wird alleine durch den Holmsteg und die Holmgurte erreicht.

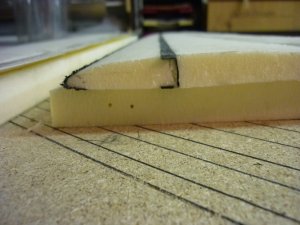

Ich habe schon mal eine 1,5m Positivfläche ohne Holmsteg gebaut. Dabei habe ich Glas in 49g/m² (45°) + Glas in 78g/m² (45°) und 100g/m² Kohle Biax auf dem ersten Drittel der Flächentiefe verwendet. Die Holmgurte bestanden aus 4 Rovings gestuft nach der Berechnung von Christian Baron. Die Holmgurte lagen leider unter der Biax-Kohle und haben sich am Ende deutlich abgezeichnet.

Mit dieser Erfahrung sehe ich ein, warum Phil Barnes keine konzentrierten Holmgurte verwendet. Allerdings sind diese bei einem Rohrholm auch generell nicht nötig. Kann mir jemand erklären warum er nicht Biax-Kohle bzw. Kohlegewebe in 45° verwendet?

Ich möchte meinen neuen Flügel ohne Rohrholm bzw. generell ohne Holmsteg bauen. Konzentrierte Holmgurte mag ich aus genanntem Grund auch nicht. Die Verwendung von UD-Kohle über 2/3 der Flächentiefe gefällt mir daher ganz gut. Entsprechend der Berechnung nach Baron, sollte das Material auch für die Funktion als Holmgurt ausreichen. Spricht etwas dagegen, den Flügel so wie Phils Barnes zu bauen? Verliere ich dadurch zu viel Torsionssteifigkeit?

Der Plan wäre dann also Glas 49g/m² (45°) + 100g/m² Kohle-UD auf 2/3 der Flächentiefe + 61g/m² Kevlar (45°) auf dem hinteren Drittel. Auf die Verkastung der Ruder würde ich wie Phil Barnes auch gerne verzichten.

Danke

Stefan

ich möchte einen Flügel in Positivbauweise erstellen. Es geht um eine ME163 mit 1,3m Spannweite. Die Flügeltiefe beträgt in der Mitte 360mm und am Randbogen 180mm. Der Flieger soll ca. 1kg wiegen. Einsatzzweck ist Hangflug (PSS). Ich habe schon viel über Positivbauweise gelesen. Leider geht es dabei meistens um DLGs mit sehr scharfen Anforderungen an das Gewicht.

Ich habe mir das Video von Phil Barnes angeschaut. Ich habe es so verstanden, dass er für 2m-3m Flieger oftmals folgendes Layup verwendet:

- Außenlage 25-49g/m² Glas in 45°

- UD-Kohle mit 100 bis 160g/m² über die vorderen 2/3 der Flächentiefe

- Kevlar in 45° mit 36g/m² oder 61g/m² für das hintere Drittel (inklusive Scharnier)

- als Holm verwendet er CFK-Rohre, welche nicht unbedingt eine Verbindung zu den Außenlagen haben

Dieser Aufbau weicht in gewisser Weise vom üblichen Aufbau ab. Soweit ich es erfasst habe, wird normaler Weise für die Torsionssteifigkeit Kohle in 45° im Bereich der D-Box verwendet. Die Biegesteifigkeit wird alleine durch den Holmsteg und die Holmgurte erreicht.

Ich habe schon mal eine 1,5m Positivfläche ohne Holmsteg gebaut. Dabei habe ich Glas in 49g/m² (45°) + Glas in 78g/m² (45°) und 100g/m² Kohle Biax auf dem ersten Drittel der Flächentiefe verwendet. Die Holmgurte bestanden aus 4 Rovings gestuft nach der Berechnung von Christian Baron. Die Holmgurte lagen leider unter der Biax-Kohle und haben sich am Ende deutlich abgezeichnet.

Mit dieser Erfahrung sehe ich ein, warum Phil Barnes keine konzentrierten Holmgurte verwendet. Allerdings sind diese bei einem Rohrholm auch generell nicht nötig. Kann mir jemand erklären warum er nicht Biax-Kohle bzw. Kohlegewebe in 45° verwendet?

Ich möchte meinen neuen Flügel ohne Rohrholm bzw. generell ohne Holmsteg bauen. Konzentrierte Holmgurte mag ich aus genanntem Grund auch nicht. Die Verwendung von UD-Kohle über 2/3 der Flächentiefe gefällt mir daher ganz gut. Entsprechend der Berechnung nach Baron, sollte das Material auch für die Funktion als Holmgurt ausreichen. Spricht etwas dagegen, den Flügel so wie Phils Barnes zu bauen? Verliere ich dadurch zu viel Torsionssteifigkeit?

Der Plan wäre dann also Glas 49g/m² (45°) + 100g/m² Kohle-UD auf 2/3 der Flächentiefe + 61g/m² Kevlar (45°) auf dem hinteren Drittel. Auf die Verkastung der Ruder würde ich wie Phil Barnes auch gerne verzichten.

Danke

Stefan

)

)