f4bscale

User

Ich verfolge seit Beginn den Beitrag vom Bau der Marionette. Peter zeigt hier einen reichen Schatz an Erfahrungen. Um den Ablauf seines Beitrags nicht zu stören eröffne ich dieses neue Thema. Im Wesentlichen Stimmen die gemachten Erfahrungen auch mit den meinigen überein.

Leichtbau bedeutet in erster Linie die Belastungen zu kennen. Peter geht bei seinen Überlegungen von einer aerodynamischen Belastung von 5g aus. D.h. die TFL muss das 5- fache des Modellgewichts abhalten. Bei Modellen dieser Größenordnung ergeben sich Kräfte in der Randzone des Tragflächenprofils von ca.1400N als Zug bzw. Druckspannung. Diese müssen nun von den Holmen und der Beplankung aufgenommen werden.

Logische Schlussfolgerung wäre ein Stützkern mit hochfester dünner Oberfläche. Das entspricht der allgemein üblichen Styrobauweise mit Beplankung. Diese kann CFK, GFK, Sperrholz, Balsa u.s.w. sein. Muss aber auch zusätzlich noch weitere Belastungen aushalten. Z.B. auch dem aus meiner Sicht stärkstem Feind aller Modelle.

Dieser ist die Hand des Starthelfers. Bei zu schwach ausgelegtem Innenleben werden schon mal Rippen oder Holmstege zwischen Daumen und Zeigefinger zerbröselt.

oder der Schaumkern eingebeult. Ich habe mal meine Kraft gemessen. Mit 25 bis 30N kann man da schon rechnen.

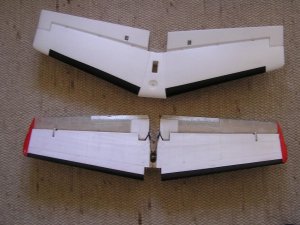

Meine Lösung war dann auch die Styrobauweise mit Balsabeplankung. Zum Vergleich zwei Leitwerke, die etwa gleiche Grundfäche haben. Oben das Leitwerk der Twin Air von Robbe 83g ohne jegliche Beplankung. Darunter das Leitwerk für eine L-410 mit Balsabeplankung (1mm) und Lackfinisch bringt 148g auf die Waage.

Auch meine neue Zlin 226 hat Styroflächen aber mit 0,4mm Sperrolzbeplankung wegen der Druckfestigkeit durch Steinschläge und Folienfinisch.

Das Gewicht bei 1,6m Spannweite von 800g ist auch nicht überzeugend.

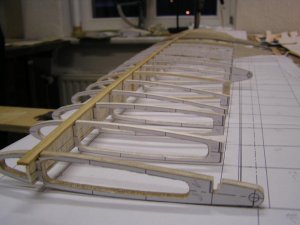

Eine Alternative zur Styrobauweise ist die Rippenbauweise. Gemeinsam mit meinem leider zu früh verstorbenen Freund Micha habe ich für die Z-50 eine Tragfläche gebaut, die mit 400g um einiges leichter war. Zwei Bilder und eine neue Technologie sind geblieben.

Folgende Überlegungen standen dabei im Mittelpunkt:

Rippenabstand im Bereich häufigen Anfassens maximal 30mm. Nach außen größer werdend. Beplankung maximal 1mm dick. Einzelne Rippe nicht schwerer als 3g.

Da es mir noch nicht gelungen ist meine Bilder an der richtigen Position einzufügen, breche ich erstmal ab und setze demnächst mit der Beschreibung der Rippentechnologie fort.

W.

Leichtbau bedeutet in erster Linie die Belastungen zu kennen. Peter geht bei seinen Überlegungen von einer aerodynamischen Belastung von 5g aus. D.h. die TFL muss das 5- fache des Modellgewichts abhalten. Bei Modellen dieser Größenordnung ergeben sich Kräfte in der Randzone des Tragflächenprofils von ca.1400N als Zug bzw. Druckspannung. Diese müssen nun von den Holmen und der Beplankung aufgenommen werden.

Logische Schlussfolgerung wäre ein Stützkern mit hochfester dünner Oberfläche. Das entspricht der allgemein üblichen Styrobauweise mit Beplankung. Diese kann CFK, GFK, Sperrholz, Balsa u.s.w. sein. Muss aber auch zusätzlich noch weitere Belastungen aushalten. Z.B. auch dem aus meiner Sicht stärkstem Feind aller Modelle.

Dieser ist die Hand des Starthelfers. Bei zu schwach ausgelegtem Innenleben werden schon mal Rippen oder Holmstege zwischen Daumen und Zeigefinger zerbröselt.

oder der Schaumkern eingebeult. Ich habe mal meine Kraft gemessen. Mit 25 bis 30N kann man da schon rechnen.

Meine Lösung war dann auch die Styrobauweise mit Balsabeplankung. Zum Vergleich zwei Leitwerke, die etwa gleiche Grundfäche haben. Oben das Leitwerk der Twin Air von Robbe 83g ohne jegliche Beplankung. Darunter das Leitwerk für eine L-410 mit Balsabeplankung (1mm) und Lackfinisch bringt 148g auf die Waage.

Auch meine neue Zlin 226 hat Styroflächen aber mit 0,4mm Sperrolzbeplankung wegen der Druckfestigkeit durch Steinschläge und Folienfinisch.

Das Gewicht bei 1,6m Spannweite von 800g ist auch nicht überzeugend.

Eine Alternative zur Styrobauweise ist die Rippenbauweise. Gemeinsam mit meinem leider zu früh verstorbenen Freund Micha habe ich für die Z-50 eine Tragfläche gebaut, die mit 400g um einiges leichter war. Zwei Bilder und eine neue Technologie sind geblieben.

Folgende Überlegungen standen dabei im Mittelpunkt:

Rippenabstand im Bereich häufigen Anfassens maximal 30mm. Nach außen größer werdend. Beplankung maximal 1mm dick. Einzelne Rippe nicht schwerer als 3g.

Da es mir noch nicht gelungen ist meine Bilder an der richtigen Position einzufügen, breche ich erstmal ab und setze demnächst mit der Beschreibung der Rippentechnologie fort.

W.