Holger W.

User

Guten Tag allerseits,

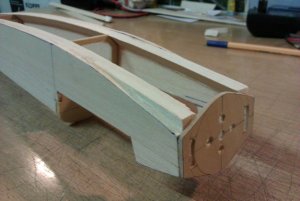

wie jetzt, Jet ohne Düse? Wie kommt denn einer auf die Idee?

Ganz einfach: wer direkt neben bewohnten Häusern fliegt, ist mit einem Impeller oder gar einer Turbine eher schlecht bedient.

Dieser Fred wird ein etwas längerer, er beschreibt die komplette Entstehung dieses voll auf meine ganz persönlichen Anforderungen zugeschnittenen Modells.

Und damit klar wird, wovon die Rede ist, kommt hier erstmal ein aktuelles Bild des Vogels. Ihr könnt ja dann entscheiden, ob ihr weiterlesen wollt

wie jetzt, Jet ohne Düse? Wie kommt denn einer auf die Idee?

Ganz einfach: wer direkt neben bewohnten Häusern fliegt, ist mit einem Impeller oder gar einer Turbine eher schlecht bedient.

Dieser Fred wird ein etwas längerer, er beschreibt die komplette Entstehung dieses voll auf meine ganz persönlichen Anforderungen zugeschnittenen Modells.

Und damit klar wird, wovon die Rede ist, kommt hier erstmal ein aktuelles Bild des Vogels. Ihr könnt ja dann entscheiden, ob ihr weiterlesen wollt