PeterKa

User

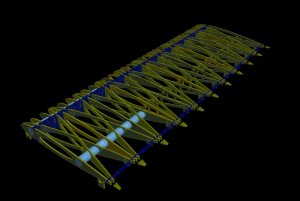

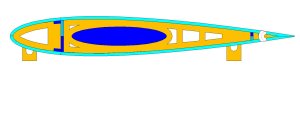

In Schwalmtal gab es ja viele Möglichkeiten die Köpfe zusammenzustecken. Und irgendwie kam mir dabei die Idee, mal über einen konsequenten Depronbau nachzudenken. Ich habe da schon ein wenig Erfahrung mit, weiß also worauf ich mich einlasse. Wichtig ist, daß die Belastbarkeit ausreichend ist, also 5 G vertikal und 10 G horizontal. Mit schwebt vor ein Zellengewicht zwischen 500 und 800 Gramm zu erreichen (Marionette 1100). Ob das wirklich geht weiß ich nicht, am Ende kommen die Gewichte in ja 100 Gramm Paketen aus dem Nichts angeflogen.

Man wird dem Flieger das Depron nicht ansehen, denn am Ende wird er bespannt und lackiert, wie jeder andere auch. Man kann Depron phantastisch mit Papier bespannen und dann normal mit Lacken auf Wasserbasis finishen, das wird knüppelhart.

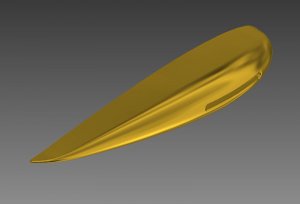

Um mir die Arbeit nicht zu schwer zu machen, kommt ein Rechteckflügel zum Einsatz. Spannweite bei 155 cm. Etwas Trapezform durch die Flaps. Leitwerkshebelarm gegenüber der Marionette deutlich vergrößert. Um nicht die Ergebnisse der Marionettenvermessung abwarten zu müssen bekommt er einen Flügel mit 14% Dicke, das ist in keinem Fall falsch.

Einen Namen hat er auch schon: Kapron.... ;-)

Ach ja, es wird eine komplexe Angelegenheit. Wer nicht mindestens über eine Fräse verfügt wird das Modell nicht nachbauen können. Das sage ich vorweg um keine Erwartungen zu schüren.

Und noch ne Frage, bevor ich wieder Mecker kriege... Mag das jemand lesen oder soll ichs lieber im stillen Kämmerlein machen, ist ja doch sehr weit ab von der Norm.

PeterKa

Man wird dem Flieger das Depron nicht ansehen, denn am Ende wird er bespannt und lackiert, wie jeder andere auch. Man kann Depron phantastisch mit Papier bespannen und dann normal mit Lacken auf Wasserbasis finishen, das wird knüppelhart.

Um mir die Arbeit nicht zu schwer zu machen, kommt ein Rechteckflügel zum Einsatz. Spannweite bei 155 cm. Etwas Trapezform durch die Flaps. Leitwerkshebelarm gegenüber der Marionette deutlich vergrößert. Um nicht die Ergebnisse der Marionettenvermessung abwarten zu müssen bekommt er einen Flügel mit 14% Dicke, das ist in keinem Fall falsch.

Einen Namen hat er auch schon: Kapron.... ;-)

Ach ja, es wird eine komplexe Angelegenheit. Wer nicht mindestens über eine Fräse verfügt wird das Modell nicht nachbauen können. Das sage ich vorweg um keine Erwartungen zu schüren.

Und noch ne Frage, bevor ich wieder Mecker kriege... Mag das jemand lesen oder soll ichs lieber im stillen Kämmerlein machen, ist ja doch sehr weit ab von der Norm.

PeterKa

Wenn ich dem Hinweis aber entnehmen soll, daß das uninteressant ist.. nehme ich das natürlich ernst.

Wenn ich dem Hinweis aber entnehmen soll, daß das uninteressant ist.. nehme ich das natürlich ernst.