Savoy73

User

Hallo zusammen,

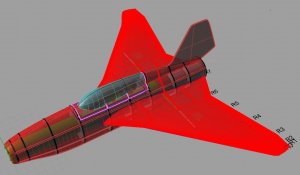

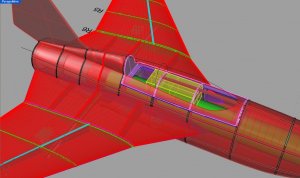

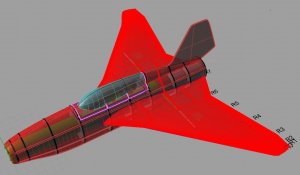

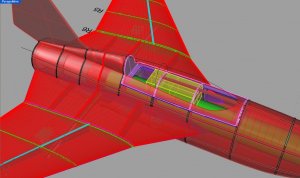

hier mal mein aktuelles Projekt Henschel P.135. Das Modell hat schon immer fasziniert und soll nun schussendlich gebaut werden. Das erste Grundgerüst steht soweit

Das Ziel ist eine zweite Henschel mit einer Spannweite von ca.1,6-1,7m zu bauen. Diese sollte gegenüber das Holzmodell, zusätzlich ein EZFW, Landeklappen und ein 110er Impeller aufweisen. Des Weiteren sollte der Rumpf aus GFK hergestellt werden. Mein Vereinskollege hat sich schon bereit erklärt, mich in dem Bereich Formenbau zu unterstützen

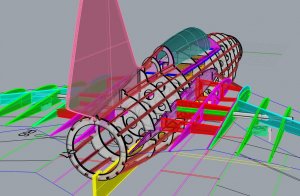

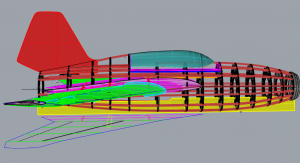

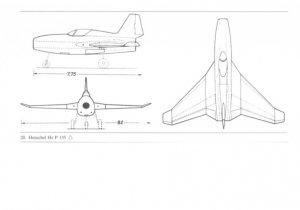

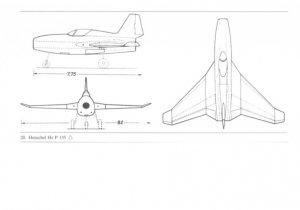

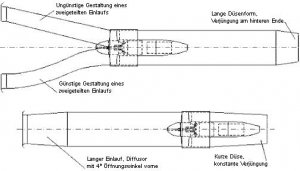

Die Henschel HS P.135 wurde im Maßstab 1: 9 mit Rhino gezeichnet. Eine Dreiseitenansicht auf der Homepage von Luft46 dient hier als Vorlage. Diese wurde zum Teil nachgezeichnet und ein 3D Modell modelliert. Der Durchmesser 70mm vom Einlauf war im weiteren Verlauf die Ausgangsbasis.

Mit diesen Geometrien wurden nun das Programm FLZ -Vortex mit Daten gespeist. Nach etlichen Versuchen und Änderungen der Flügelgeometrien fand ich die nötigen Parameter. Der Rumpf konnte leider nicht in der Berechnung mit aufgenommen werden, somit wurden nur die Tragflächen und das Seitenleitwerk berücksichtigt.

Ich werde in der nächsten Zeit die Rumpf-Spanten in CorelDraw weiterzeichnen und gewichtoptimierte Fräsdateien zu erstellen.

Daten zum Modell Henschel HS PS.135:

Spannweite: 115cm

Länge: 103cm

Holzbauweise

Daten zum Setup, was verbaut werden soll:

- 5s3600-4000mAh Lipo

- Minifan Wemotec

- 2W23 Het-Rc Motor

- 60-80A Drehzahlsteller

Wenn Interesse besteht, werde ich weiterberichten.

Gruß Frank

hier mal mein aktuelles Projekt Henschel P.135. Das Modell hat schon immer fasziniert und soll nun schussendlich gebaut werden. Das erste Grundgerüst steht soweit

Das Ziel ist eine zweite Henschel mit einer Spannweite von ca.1,6-1,7m zu bauen. Diese sollte gegenüber das Holzmodell, zusätzlich ein EZFW, Landeklappen und ein 110er Impeller aufweisen. Des Weiteren sollte der Rumpf aus GFK hergestellt werden. Mein Vereinskollege hat sich schon bereit erklärt, mich in dem Bereich Formenbau zu unterstützen

Die Henschel HS P.135 wurde im Maßstab 1: 9 mit Rhino gezeichnet. Eine Dreiseitenansicht auf der Homepage von Luft46 dient hier als Vorlage. Diese wurde zum Teil nachgezeichnet und ein 3D Modell modelliert. Der Durchmesser 70mm vom Einlauf war im weiteren Verlauf die Ausgangsbasis.

Mit diesen Geometrien wurden nun das Programm FLZ -Vortex mit Daten gespeist. Nach etlichen Versuchen und Änderungen der Flügelgeometrien fand ich die nötigen Parameter. Der Rumpf konnte leider nicht in der Berechnung mit aufgenommen werden, somit wurden nur die Tragflächen und das Seitenleitwerk berücksichtigt.

Ich werde in der nächsten Zeit die Rumpf-Spanten in CorelDraw weiterzeichnen und gewichtoptimierte Fräsdateien zu erstellen.

Daten zum Modell Henschel HS PS.135:

Spannweite: 115cm

Länge: 103cm

Holzbauweise

Daten zum Setup, was verbaut werden soll:

- 5s3600-4000mAh Lipo

- Minifan Wemotec

- 2W23 Het-Rc Motor

- 60-80A Drehzahlsteller

Wenn Interesse besteht, werde ich weiterberichten.

Gruß Frank

! Viel Spaß beim Bauen!

! Viel Spaß beim Bauen!