NochSoEiner

User

Hallo zusammen,

ich habe mir vor einiger Zeit 3 Clubberer und Flächenkerne von Ingo und Norbert bestellt und diese zusammen mit meinem Sohn und einem Vereinskollegen gebaut. Ich habe nun meine Fläche beim pressen versaut. Ich habe zu viel Druck beim Pressen drauf gegeben, wodurch der Styrokern zu stark zusammengedrückt wurde. Alles, was nicht so leicht zusammen zu drücken ist, wie der Holm und die Querruder Verkastung ist Dick geblieben. Das Ergebnis ist eine schöne Welle in der Fläche, die das ganze Ding unbrauchbar macht.

Das wird jetzt als Lehrgeld verbucht und eine neue Fläche gebaut. Die Frage ist nun, wie ich es beim nächsten Mal besser machen kann. Mein Vereinskollege hat sein Fläche im Vakuum gemacht, die ist super geworden. Wir hatten da ungefähr 0,4 Bar unterdruck, also ca. 400g / cm². Bei einer Fläche von 1,20m * 0,15m = 0,18m² entspricht das einem Gewicht von 72 kg. Ich frage mich nun, wieviel Gewicht man nehmen sollte und wie man es am besten einstellen kann.

Schraubzwingen haben sicherlich den Nachteil, dass man die Kraft nicht einstellen kann, aber den Vorteil, dass man sie sowieso da hat. Gewichte, die so schwer sind, hat man nicht immer da, gerade wenn die Flächen größer werden und mehr Gewicht nötig ist. 72 kg entspricht immerhin 3 großen Gehwegplatten. Wie presst ihr denn Eure Flächenkerne nach dem Laminieren zusammen?

Ein paar Bilder machen vielleicht besser deutlich wovon ich rede:

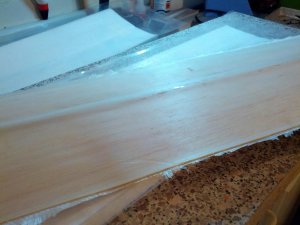

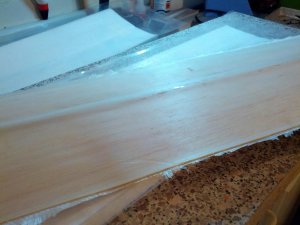

Die Versaute Fläche:

So habe ich das gepresst. Alle Schraubzwingen zusammen gekramt, die ich finden konnte. Die Wasserwaage soll zeigen, ob die Platte verbogen ist von den Zwingen:

So sah der Flächenkern vor dem laminieren aus:

Vergleich meine Fläche und die gelungene Fläche:

Viele Grüße

Arne

ich habe mir vor einiger Zeit 3 Clubberer und Flächenkerne von Ingo und Norbert bestellt und diese zusammen mit meinem Sohn und einem Vereinskollegen gebaut. Ich habe nun meine Fläche beim pressen versaut. Ich habe zu viel Druck beim Pressen drauf gegeben, wodurch der Styrokern zu stark zusammengedrückt wurde. Alles, was nicht so leicht zusammen zu drücken ist, wie der Holm und die Querruder Verkastung ist Dick geblieben. Das Ergebnis ist eine schöne Welle in der Fläche, die das ganze Ding unbrauchbar macht.

Das wird jetzt als Lehrgeld verbucht und eine neue Fläche gebaut. Die Frage ist nun, wie ich es beim nächsten Mal besser machen kann. Mein Vereinskollege hat sein Fläche im Vakuum gemacht, die ist super geworden. Wir hatten da ungefähr 0,4 Bar unterdruck, also ca. 400g / cm². Bei einer Fläche von 1,20m * 0,15m = 0,18m² entspricht das einem Gewicht von 72 kg. Ich frage mich nun, wieviel Gewicht man nehmen sollte und wie man es am besten einstellen kann.

Schraubzwingen haben sicherlich den Nachteil, dass man die Kraft nicht einstellen kann, aber den Vorteil, dass man sie sowieso da hat. Gewichte, die so schwer sind, hat man nicht immer da, gerade wenn die Flächen größer werden und mehr Gewicht nötig ist. 72 kg entspricht immerhin 3 großen Gehwegplatten. Wie presst ihr denn Eure Flächenkerne nach dem Laminieren zusammen?

Ein paar Bilder machen vielleicht besser deutlich wovon ich rede:

Die Versaute Fläche:

So habe ich das gepresst. Alle Schraubzwingen zusammen gekramt, die ich finden konnte. Die Wasserwaage soll zeigen, ob die Platte verbogen ist von den Zwingen:

So sah der Flächenkern vor dem laminieren aus:

Vergleich meine Fläche und die gelungene Fläche:

Viele Grüße

Arne

Zuletzt bearbeitet: