Servus!

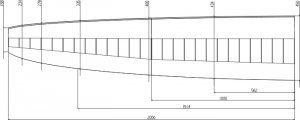

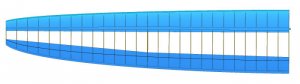

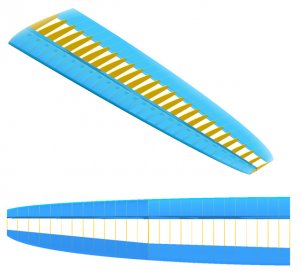

Mal wieder eine fixe Idee von mir. Ich möchte mir gerne einen Vollholzsegler in Rippenbauweise bauen. Einsatzgebiet soll leichter bis mittlerer Hangflug und Thermik sein. Spannweite 4m, Profil S3021, Flächeninhalt 1,47m².

Die Holmgurte habe ich mit dem Tool von Christian Baron schonmal durchgerechnet. Sie werden 2x20mm Kohle aus Rovings zu quasi Leisten laminiert. Nun fehlen mir noch vernünftige Ideen für die Steckung, deren Dimensionierung Einbau in die Fläche. Die Fläche soll 4-teilig werden. Außerdem hab ich noch keine gute Idee für den Holmsteg. Tut es hier unter Umständen einfaches Pappelsperrholz, was gut mit den Kohleleisten verklebt wird?

Die Flächengeometrie ist so gewählt, dass 30% Profiltiefe ungepfeilt sind.

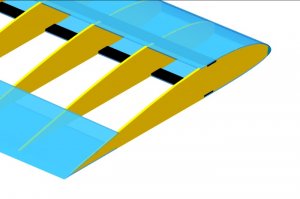

Alle Rippen enstehen aus 3mm Pappelsperrholz. Die Beplankung soll mit 1,5mm Balsa erfolgen. Die Rippen werden, wenn sämtliche weitere Details stehen, noch ausgespart.

Im inneren Flächenteil soll die WK über die volle breite gehen und außen die QR. Mir fehlt auch noch eine gute Idee zum Klappensteg und zur Vorgehensweise beim Aufbau. Vielleicht Unterseite hinten beplanken, die Rippen sind da wo später das Scharnier ist bereits geschlitzt, Stege einkleben, oben beplanken. Ich weiß es einfach nicht.

Laßt doch mal bitte ein bißchen was von Euren Erfahrungen im Rippenflächenbau hören.

Vielen Dank und netten Gruß

Carsten

Netten Gruß

Carsten

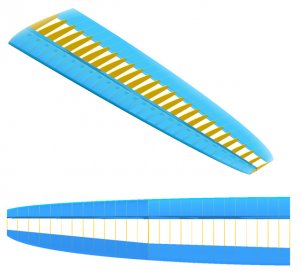

Mal wieder eine fixe Idee von mir. Ich möchte mir gerne einen Vollholzsegler in Rippenbauweise bauen. Einsatzgebiet soll leichter bis mittlerer Hangflug und Thermik sein. Spannweite 4m, Profil S3021, Flächeninhalt 1,47m².

Die Holmgurte habe ich mit dem Tool von Christian Baron schonmal durchgerechnet. Sie werden 2x20mm Kohle aus Rovings zu quasi Leisten laminiert. Nun fehlen mir noch vernünftige Ideen für die Steckung, deren Dimensionierung Einbau in die Fläche. Die Fläche soll 4-teilig werden. Außerdem hab ich noch keine gute Idee für den Holmsteg. Tut es hier unter Umständen einfaches Pappelsperrholz, was gut mit den Kohleleisten verklebt wird?

Die Flächengeometrie ist so gewählt, dass 30% Profiltiefe ungepfeilt sind.

Alle Rippen enstehen aus 3mm Pappelsperrholz. Die Beplankung soll mit 1,5mm Balsa erfolgen. Die Rippen werden, wenn sämtliche weitere Details stehen, noch ausgespart.

Im inneren Flächenteil soll die WK über die volle breite gehen und außen die QR. Mir fehlt auch noch eine gute Idee zum Klappensteg und zur Vorgehensweise beim Aufbau. Vielleicht Unterseite hinten beplanken, die Rippen sind da wo später das Scharnier ist bereits geschlitzt, Stege einkleben, oben beplanken. Ich weiß es einfach nicht.

Laßt doch mal bitte ein bißchen was von Euren Erfahrungen im Rippenflächenbau hören.

Vielen Dank und netten Gruß

Carsten

Netten Gruß

Carsten