Als nächstes kommt die Motorbefestigung:

Der Hacker A50-16S wollte ich eigentlich mit der Rückwandbefestigung am hinteren Motorspant befestigen. Einige Kollegen, rieten mir aber davon ab, da dies für den Motor (die Lager) wesentlich höhere Belastungen aufgrund der langen Hebelverhältnisse zur Folge hätte.

Der Motor wird also konventionell befestigt.

Der Rascal ist für den Einbau eines Viertaktmotors vorgesehen. Hierzu ist schon ein Holzmotorträger eingebaut, welcher recht stabil aussieht.

Von der vorderen Beplankung wurde die Folie abgeschnitten, hier kommt Sperrholz zum Vorschein.

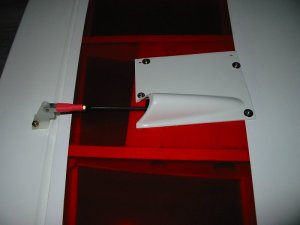

Auf dem Bild sieht man schön, den Hartholzmotorträger.

Um den Motor mit ca. 50m Durchmesser in den Rumpf zu bekommen, muss der Motorträger leicht angephast werden, damit der Motor so weit wie möglich nach oben rutschen kann. Ganz gelingt das nicht, denn sonst müsste man den Träger kpl. entfernen. Der Motor wird also nicht mittig sitzen, sondern etwas nach unten versetzt (durch das hohe Fahrwerk ist dies aber kein Problem).

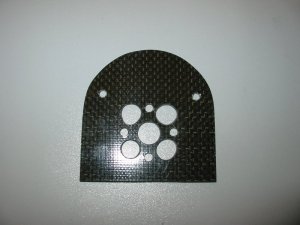

Ich habe mir nun überlegt, einen CFK-Motorspant anzufertigen und ihn von aussen auf den vorhandenen Träger zu kleben und mit Schrauben an den entsprechenden Stellen zu fixieren. Es wird also je eine Schraube in die Motorträger gehen und eine unten zum Abstützen in den von mir eingeklebten Holzdübel.

Der Motor wird mit 4 mal M4 12.8 Schrauben ausgeliefert

Da scheint einiges an Drehmoment auf den Rascal zuzukommen.

Auf dem Bild sieht man auf der unteren Seite den Dübel, der sich zum hinteren Motorspant abstützt.