grossiman

User

Hallo.

Seit etwas längerer Zeit wollte ich es schon immer mal versuchen einen Aussenläufer neu zu wickeln. Letztendlich war es dann so weit als ich dieses Thema verfolgt hatte:

http://www.rc-network.de/forum/showthread.php/527070-Peggy-Pepper-goes-Hot-2221-5-1NL-mod

Und keine Angst, ich hege nicht den Anspruch auf Anhieb solch einen Leistungssprung zu erwarten.

Vielmehr währe ich schon froh wenn der Motor wieder läuft und sich der Wirkungsgrad nicht verschlechtert .

.

Wenn es dann doch etwas mehr werden sollte wäre es für mich schon ein kleines Highlight .

.

Um was für einen Motor geht es?

Um einen billigen China-Motor, der für meine Anwendungszwecke ziemlich ungeeignet ist. Im unteren Strombereich noch einigermaßen ok, aber sobald er mit einem etwas größeren Prop gefordert wird geht der Wirkungsgrad mehr als nur in den Keller.

Der soll nun drann glauben, ein No Name C 2836-880

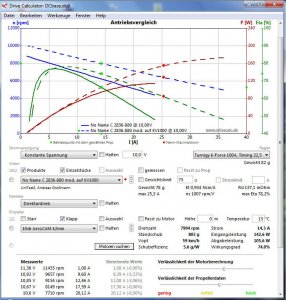

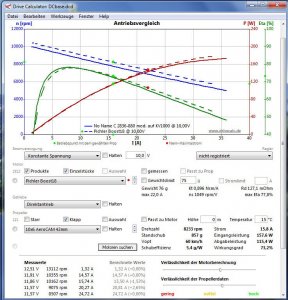

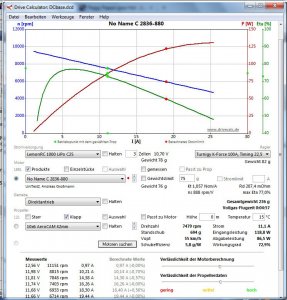

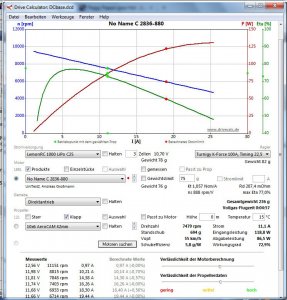

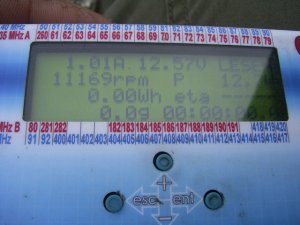

Vorher habe ich den Motor noch einmal vernünftig vermessen und in DC eingepflegt, ich hoffe das es nach dem Wickeln besser ausschaut .

.

Den Motor normal zerlegen ist nur eine Fingerübung, bis dahin noch alles im Lot. Gut zu sehen die schief eingeklebten Magnete und die unterschiedlichen Abstände.

Nachdem ich dann noch die Lager enfernt hatte wurde der Stator und der Träger erwärmt.

Es war wohl etwas zu viel, der Stator ließ sich zwar leicht abziehen ...........

......aber dafür war nun Alles miteinander verklebt .

.

Lediglich einen Statorzahn konnte ich am Stück abwickeln, den Rest......seht Ihr ja .

.

Da habe ich nun Lehrgeld bezahlt. Die grüne Isolierschicht sieht aus wie aufgequollen, eigentlich wollte ich für meinen ersten Wickelversuch die Isolierschicht drauf lassen. Aber das hat sich nun erledigt, also runter damit.

Auf dem Stator waren 8g Kupfer drauf, sowie nochmal 1g von der grünen Isolierung. Auf dem Zahn den ich komplett abwickeln konnte waren 9 Windungen drauf, mit 6 x 0,18mm Draht.

Nach dem "Wire & Stator Calculator" von DC müssten es aber 10 Windungen sein üm auf 8g Kupfergewicht zu kommen . Oder meine Waage ist zu ungenau.

. Oder meine Waage ist zu ungenau.

Bleibt jetzt nur noch die Frage wie der Motor verschaltet war, Stern oder Delta?

Von den Anschlüssen her sah es wie eine Delta-Schaltung aus, oder habe ich das verkehrt gesehen?

Was ich auch noch wissen möchte, spielt die Wickelrichtung auf den Statorzähnen auch eine Rolle?

So, erstmal, da kommen bestimmt noch mehr Fragen von mir .

.

Gruß Andreas

Seit etwas längerer Zeit wollte ich es schon immer mal versuchen einen Aussenläufer neu zu wickeln. Letztendlich war es dann so weit als ich dieses Thema verfolgt hatte:

http://www.rc-network.de/forum/showthread.php/527070-Peggy-Pepper-goes-Hot-2221-5-1NL-mod

Und keine Angst, ich hege nicht den Anspruch auf Anhieb solch einen Leistungssprung zu erwarten.

Vielmehr währe ich schon froh wenn der Motor wieder läuft und sich der Wirkungsgrad nicht verschlechtert

.

.Wenn es dann doch etwas mehr werden sollte wäre es für mich schon ein kleines Highlight

.

.Um was für einen Motor geht es?

Um einen billigen China-Motor, der für meine Anwendungszwecke ziemlich ungeeignet ist. Im unteren Strombereich noch einigermaßen ok, aber sobald er mit einem etwas größeren Prop gefordert wird geht der Wirkungsgrad mehr als nur in den Keller.

Der soll nun drann glauben, ein No Name C 2836-880

Vorher habe ich den Motor noch einmal vernünftig vermessen und in DC eingepflegt, ich hoffe das es nach dem Wickeln besser ausschaut

.

.

Den Motor normal zerlegen ist nur eine Fingerübung, bis dahin noch alles im Lot. Gut zu sehen die schief eingeklebten Magnete und die unterschiedlichen Abstände.

Nachdem ich dann noch die Lager enfernt hatte wurde der Stator und der Träger erwärmt.

Es war wohl etwas zu viel, der Stator ließ sich zwar leicht abziehen ...........

......aber dafür war nun Alles miteinander verklebt

.

. Lediglich einen Statorzahn konnte ich am Stück abwickeln, den Rest......seht Ihr ja

.

.Da habe ich nun Lehrgeld bezahlt. Die grüne Isolierschicht sieht aus wie aufgequollen, eigentlich wollte ich für meinen ersten Wickelversuch die Isolierschicht drauf lassen. Aber das hat sich nun erledigt, also runter damit.

Auf dem Stator waren 8g Kupfer drauf, sowie nochmal 1g von der grünen Isolierung. Auf dem Zahn den ich komplett abwickeln konnte waren 9 Windungen drauf, mit 6 x 0,18mm Draht.

Nach dem "Wire & Stator Calculator" von DC müssten es aber 10 Windungen sein üm auf 8g Kupfergewicht zu kommen

. Oder meine Waage ist zu ungenau.

. Oder meine Waage ist zu ungenau.Bleibt jetzt nur noch die Frage wie der Motor verschaltet war, Stern oder Delta?

Von den Anschlüssen her sah es wie eine Delta-Schaltung aus, oder habe ich das verkehrt gesehen?

Was ich auch noch wissen möchte, spielt die Wickelrichtung auf den Statorzähnen auch eine Rolle?

So, erstmal, da kommen bestimmt noch mehr Fragen von mir

.

.Gruß Andreas

Bitte erzähle etwas genauer, wie Du die Lager entfernt hast und womit Du Stator und Träger erwärmt hast (Herdplatte?). Wie heiß etwa?

Bitte erzähle etwas genauer, wie Du die Lager entfernt hast und womit Du Stator und Träger erwärmt hast (Herdplatte?). Wie heiß etwa?

![DSC00876[1].JPG DSC00876[1].JPG](https://www.rc-network.de/data/attachments/1328/1328472-c418c5d2466ac6de502d232a959c3b0b.jpg)

)

)

.........

.........