Ultimate-X

User

So, die Katze ist aus dem Sack.

Mein Traumflieger und der passende Antrieb sind endlich erhältlich.

Mit ein Grund, weshalb viele der anderen Projekte momentan zurückgestellt sind.

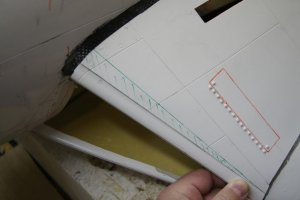

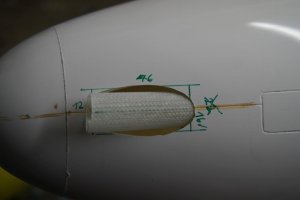

Der Baukasten ist aus der ersten Serie weshalb noch ein paar kleinere Modifikationen

gemacht werden, die in der Serie schon umgesetzt sind. Deshalb nicht erschrecken, wenn

ein paar massive Modifikationen folgen werden.

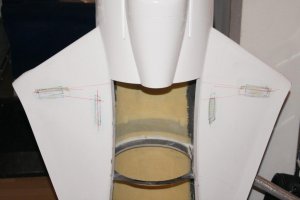

Der Hunter wird ein ganz dicker Brummer geben

Mein Traumflieger und der passende Antrieb sind endlich erhältlich.

Mit ein Grund, weshalb viele der anderen Projekte momentan zurückgestellt sind.

Der Baukasten ist aus der ersten Serie weshalb noch ein paar kleinere Modifikationen

gemacht werden, die in der Serie schon umgesetzt sind. Deshalb nicht erschrecken, wenn

ein paar massive Modifikationen folgen werden.

Der Hunter wird ein ganz dicker Brummer geben

- Maßstab: 1:4,5

- Spannweite: 2,32 Meter

- Länge: 3,1 Meter

- Gewicht: unter 25 kg

- Antrieb DS215 HST

Zuletzt bearbeitet von einem Moderator:

.

.