Mehrteiliger Rahmen ist bei gleichem Gewicht immer weniger stabil als ein einteiliger Rahmen. Klar hab ich auch an Alurechteckrohr für die Arme gedacht. Aber bei zu geringem Querschnitt bekommt man nur Rechteckrohr aus relativ weichem Alu. Brauchbare Aluqualität hab ich erst ab 10x20mm Rechteckrohr gefunden. Das ist also keine Alternative für den kleinen Copter.

[]

Am liebsten würde ich ja gewickelte CFK-Rohre verwenden, die ich in der Längsachse halbiere und von unten und oben auf die Armpaare mit Gewebeschlauch fixiere. Dann könnte ich auch gleich die Motorkabel in dem HalbrundRohren verlegen. Frage bleibt halt, wie stabil so ein 'halbgewickeltes' Halbrundrohr noch ist.

Ich glaube, du over-engineerst das Ganze zu sehr. So stabil, dass die Flugbelastungen ausgehalten werden, wird die Kiste mit Alu allemal, egal welche Qualität. Gegen Absturzschäden kann man bautechnisch eh nichts unternehmen.

Sinnvoll dagegen ist es, den Schaden dorthin zu konstruieren, wo er nicht weh tut. Nennt sich Sollbruchstelle. In sofern ist es wesentlich vernünftiger, so zu konstruieren, dass bei einem Crash nur Kunstoffschrauben platzen oder Aluträger verbiegen, beides ist schnell ersetzt oder sogar wieder geradegebogen.

Ich würde niemals sehr viel Konstruktions-und Fertigungsaufwand in dasjenige Bauteil stecken, welches beim Crash als erstes kaputtgeht, und das sind nunmal die Auslegerarme.

Und wenn diese ein Teil mit dem Rest der Struktur sind, noch schlimmer, dann musst du alles ersetzen, Komponenten umbauen etc.

Das ist doch sinnlos.

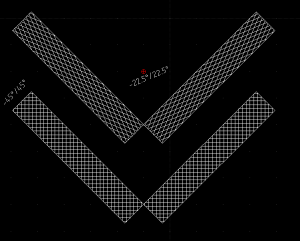

Nimm dir leichte Alurohre, meinetwegen 8mm dünnwandig, gibts bei architekturbedarf.de, und quetsch sie in der Mitte auf 20mm Länge platt. Mach ein Loch an diese Stelle, leg sie kreuzweise übereinander und verschraube sie zentral unten an der Hauptplatte mit einer mittigen Schraube. Weiter außen kurz vor der Kante der Hauptplatte dann seitlich von den Rohren 2 kleine Löcher, dort einen Kabelbinder durchziehen um jedes Rohr, dann hält es dort auch gut. Ganz außen das Rohr plattdrücken und Löcher passend für die Motorverschraubung rein. Fertig.

Kostet fast nix, hält gut, und ist nach einem Crash einfach zu ersetzen.

Kohlefaser ist halt für schlagbeanspruchte Bauteile nicht unbedingt das Material der Wahl.