Hallo,

an die CAD-Spezialisten.

Mich hätte interessiert wie ihr in euren CAD-Modellen eine konstante Endleistenstärke definiert.

Habe zwar eine Lösung die für mich grundsätzlich funktioniert, jedoch kommt es mir etwas umständlich vor.

Aber hier zu meiner Problemstellung + Lösungsansatz:

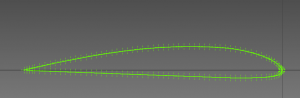

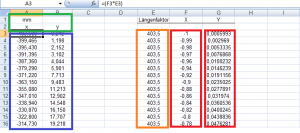

Folgendes Scenario, ein Flügel mit geschwungenem Grundriss, definiert über verschiedene Profilquerschnitte. Diese wurden in dxf mit Splines aufbereitet, also scharfe Endleiste und definierte Profillänge z.B.:

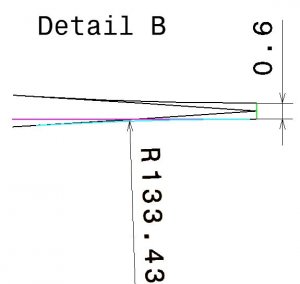

Nun möchte ich eine definierte Endleistendicke aus Fertigungsgründen, hier als Beispiel 0,6mm.

Ich definiere eine Fläche mit einer Höhe von 0,6mm (Sweep entlang Endleiste = grün),

erstelle danach eine extrudierte Fläche in Flugrichtung (=magenta) und verrunde dann die Profilfläche mit der Extrudierten (Rundung = cyan).

So wird natürlich das Profil verfälscht, allerdings kann ich auch nicht perfekt bauen und in irgend einer Weise muss ich diese Ungenauigkeit definieren um im Rahmen halten.

Hoffe die Erklärung ist halbwegs verständlich und freue mich auf eure Anregungen!

LG,

Bernhard

an die CAD-Spezialisten.

Mich hätte interessiert wie ihr in euren CAD-Modellen eine konstante Endleistenstärke definiert.

Habe zwar eine Lösung die für mich grundsätzlich funktioniert, jedoch kommt es mir etwas umständlich vor.

Aber hier zu meiner Problemstellung + Lösungsansatz:

Folgendes Scenario, ein Flügel mit geschwungenem Grundriss, definiert über verschiedene Profilquerschnitte. Diese wurden in dxf mit Splines aufbereitet, also scharfe Endleiste und definierte Profillänge z.B.:

Nun möchte ich eine definierte Endleistendicke aus Fertigungsgründen, hier als Beispiel 0,6mm.

Ich definiere eine Fläche mit einer Höhe von 0,6mm (Sweep entlang Endleiste = grün),

erstelle danach eine extrudierte Fläche in Flugrichtung (=magenta) und verrunde dann die Profilfläche mit der Extrudierten (Rundung = cyan).

So wird natürlich das Profil verfälscht, allerdings kann ich auch nicht perfekt bauen und in irgend einer Weise muss ich diese Ungenauigkeit definieren um im Rahmen halten.

Hoffe die Erklärung ist halbwegs verständlich und freue mich auf eure Anregungen!

LG,

Bernhard

)

)

)

)