Hallo an alle im Forum!

Ich habe mir ein großes Ziel gesetzt und möchte ein Modellflugzeug mit Hilfe eines 3D-Druckers drucken. Als 3D-Drucker verwende ich einen erweiterten Velleman K8200 mit PLA-Filament (und bald auch mit Dualextruder zur Erzeugung wasserlöslichen Stützmaterials).

Optisch soll es im Drohnen-Stil gehalten werden und funktionell ein Elektro-Segler sein.

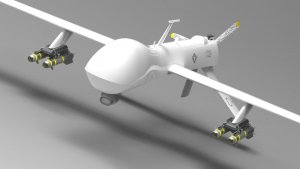

Als optische Vorlage dient die Überwachungsdrohne „Luma“ vom Hersteller EMT oder die „MQ-1 Predator“ von General Atomics (Bilder im Anhang).

Dass ein Modellflugzeug mit PLA-Werkstoff 3D gedruckt werden kann zeigt das Projekt von Thingiverse (http://www.thingiverse.com/thing:56147) und die Fachhochschule Bingen hat auch eine Drohne mit ca. 2m Spannweite 3D-gedruckt (ich habe es vor kurzem auf einer Messe gesehen und konnte online leider nichts finden).

Als Spannweite würde ich ca. 1,2m annehmen, rumpflänge beliebig.

Meine Ziele:

Wie man sieht, liegt mein Schwerpunkt eher auf der dazugehörigen Elektronik, die ich bis auf HF-Komponenten selber konstruieren möchte. Ob ich alle Punkte umsetzen werde/kann steht noch nicht fest.

Der große Vorteil eines 3D-gedruckten Flugzeuges besteht darin, dass die Einzelteile direkt aus dem Konstruktionsprogramm (SolidWorks) gedruckt werden können und dass Erweiterungen und komplexere Formen problemlos möglich sind.

Bei diesem Projekt liegt der Fokus vor allem darauf so viel wie möglich dazu zu lernen und daher möchte ich auch aerodynamische Berechnungen durchführen. (ich habe bereits ein interessantes Skript von der Hochschule München entdeckt: http://hakenesch.userweb.mwn.de/aerodynamik/skript_aero.pdf)

Mein Vorwissen:

Ich studiere Elektrotechnik an der technischen Universität in Wien und daher sollte die elektronische Umsetzung (bis auf die PID-Regler) für mich machbar sein.

Modellbautechnisch habe ich bereits Elektrosegler und auch eine Katana von SebArt (bis auf die Landungen) gut unter Kontrolle und Modellhubschrauber fliege ich grundlegend auch. Somit sollte das Fliegen, sofern die Flugeigenschaften des Modells gut sind, auch nicht das größte Problem sein!

In Sachen Eigenkonstruktion habe ich noch nicht viel Erfahrung und das möchte ich ändern.

Nun endlich zu meinen Fragen:

Was hält ihr vom Projekt? Ist es (objektiv) umsetzbar?

Wie viel aerodynamisches Wissen ist erforderlich, damit ich Flügelprofil, Winglets, Rumpfform, Ruderflächen, Leitwerke usw. dimensionieren kann? (grob rechnerisch dimensionieren und dann erproben) Und wie stelle ich das an? Gibt es auch Simulationsprogramme? Was seht ihr für Herausforderungen?

Ich danke bereits im Voraus fürs Durchlesen.

SG Florian

Ich habe mir ein großes Ziel gesetzt und möchte ein Modellflugzeug mit Hilfe eines 3D-Druckers drucken. Als 3D-Drucker verwende ich einen erweiterten Velleman K8200 mit PLA-Filament (und bald auch mit Dualextruder zur Erzeugung wasserlöslichen Stützmaterials).

Optisch soll es im Drohnen-Stil gehalten werden und funktionell ein Elektro-Segler sein.

Als optische Vorlage dient die Überwachungsdrohne „Luma“ vom Hersteller EMT oder die „MQ-1 Predator“ von General Atomics (Bilder im Anhang).

Dass ein Modellflugzeug mit PLA-Werkstoff 3D gedruckt werden kann zeigt das Projekt von Thingiverse (http://www.thingiverse.com/thing:56147) und die Fachhochschule Bingen hat auch eine Drohne mit ca. 2m Spannweite 3D-gedruckt (ich habe es vor kurzem auf einer Messe gesehen und konnte online leider nichts finden).

Als Spannweite würde ich ca. 1,2m annehmen, rumpflänge beliebig.

Meine Ziele:

- Eine flugfähige, 3D gedruckte Drohne berechnen, konstruieren, drucken und bauen.

- Eine eigene zentrale Elektronik mit einem ARM Cortex-M3 als zentraler Prozessor mit 9-Achs Lagesensor, GPS-Modul, Temperatur-/Feuchtigkeits-Sensor, Luftdrucksensor, usw.

- Die Fluglage elektronisch mittels PID-Reglern zu stabilisieren

- Telemetriedaten an eine selbst entwickeltes Empfängermodul mit integriertem Display senden (RX/TX) (und auf eine integrierte SD-Karte aufnehmen) und zugleich dadurch zusätzliche Steuerkanäle bereitstellen

- Aktiver oder automatischer Autopilot für Landungen umsetzen

- Einziehfahrwerk selbst konstruieren

- usw.

Wie man sieht, liegt mein Schwerpunkt eher auf der dazugehörigen Elektronik, die ich bis auf HF-Komponenten selber konstruieren möchte. Ob ich alle Punkte umsetzen werde/kann steht noch nicht fest.

Der große Vorteil eines 3D-gedruckten Flugzeuges besteht darin, dass die Einzelteile direkt aus dem Konstruktionsprogramm (SolidWorks) gedruckt werden können und dass Erweiterungen und komplexere Formen problemlos möglich sind.

Bei diesem Projekt liegt der Fokus vor allem darauf so viel wie möglich dazu zu lernen und daher möchte ich auch aerodynamische Berechnungen durchführen. (ich habe bereits ein interessantes Skript von der Hochschule München entdeckt: http://hakenesch.userweb.mwn.de/aerodynamik/skript_aero.pdf)

Mein Vorwissen:

Ich studiere Elektrotechnik an der technischen Universität in Wien und daher sollte die elektronische Umsetzung (bis auf die PID-Regler) für mich machbar sein.

Modellbautechnisch habe ich bereits Elektrosegler und auch eine Katana von SebArt (bis auf die Landungen) gut unter Kontrolle und Modellhubschrauber fliege ich grundlegend auch. Somit sollte das Fliegen, sofern die Flugeigenschaften des Modells gut sind, auch nicht das größte Problem sein!

In Sachen Eigenkonstruktion habe ich noch nicht viel Erfahrung und das möchte ich ändern.

Nun endlich zu meinen Fragen:

Was hält ihr vom Projekt? Ist es (objektiv) umsetzbar?

Wie viel aerodynamisches Wissen ist erforderlich, damit ich Flügelprofil, Winglets, Rumpfform, Ruderflächen, Leitwerke usw. dimensionieren kann? (grob rechnerisch dimensionieren und dann erproben) Und wie stelle ich das an? Gibt es auch Simulationsprogramme? Was seht ihr für Herausforderungen?

Ich danke bereits im Voraus fürs Durchlesen.

SG Florian