Hallo zusammen,

ich bein Nahe der Verzweiflung.

Für die Realisierung eines teilbaren Surfboards habe ich mir eine neues System einfallen lassen.

Das System scheint tatsächlich auch zu funktionieren. Was nicht funktioniert ist, dass ich die Teile nicht ohne Lunker hin bekomme.

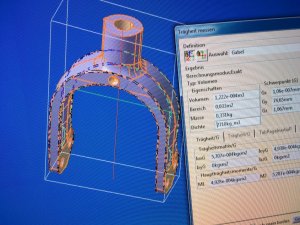

Vor allem die Verbinder (auf dem Bild der Form rechts):

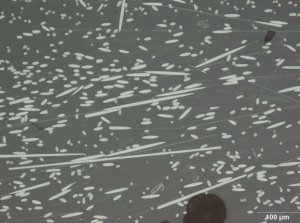

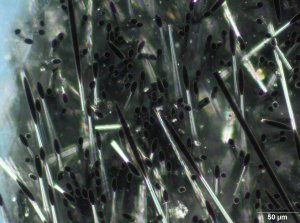

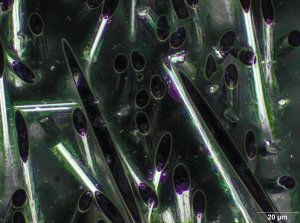

Die eigentlichen Stege des Verbinders werden aus CFK-Rovings gemacht, den Rest des Verbinders wollte ich mit einem Epoxy - gemahlenes CFK (0,2mm) ausgießen.

Aber genau das ausgießen macht mir jetzt ziemliche Probleme. Ich bekomme es nämlich schlicht nicht hin ohne mehr oder weniger große Lunker:

Bei den ersten Versuchen habe ich zuerst die Rovings nass eingelegt, dann ausgegossen. Die nächsten Versuche dann zuerst ausgegossen, dann die Rovings nass rein.

Bisher habe ich keine Thixo für die Guss-Masse verwendet, sondern ordentlich CFK-Mehl ins Harz eingerührt bis es einigermaßen fest wurde.

Folgende mögliche Fehlerquelle schießt mir aktuell durch den Kopf:

Die Form hat einen flachen Deckel, so dass sich sich das Harz beim schließen nicht Richtung Bauteil presst, sondern seitlich wegläuft.

Ich fülle das Harz-CFK-Gemisch an den betreffenden Stellen immer ordentlich auf, aber nach dem pressen der Form reicht das Material an den Stellen doch nicht.

Dagegen habe ich jetzt zwei Ideen:

1) Nach dem Einlegen/Vergießen länger warten, damit sich das Harz schwerkraftgetrieben doch dahin setzt, wo es gebraucht wird (evlt. mit Fön erwärmen, dass es sich schön verläuft)

2) So ziemlich das Gegenteil von 1), also mit Thixo eine festere Masse erzeugen, die nicht mehr wegläuft und auch beim pressen eher dort bleibt, wo es hingehört.

Wie ist eure Einschätzung?

VG, Andi

ich bein Nahe der Verzweiflung.

Für die Realisierung eines teilbaren Surfboards habe ich mir eine neues System einfallen lassen.

Das System scheint tatsächlich auch zu funktionieren. Was nicht funktioniert ist, dass ich die Teile nicht ohne Lunker hin bekomme.

Vor allem die Verbinder (auf dem Bild der Form rechts):

Die eigentlichen Stege des Verbinders werden aus CFK-Rovings gemacht, den Rest des Verbinders wollte ich mit einem Epoxy - gemahlenes CFK (0,2mm) ausgießen.

Aber genau das ausgießen macht mir jetzt ziemliche Probleme. Ich bekomme es nämlich schlicht nicht hin ohne mehr oder weniger große Lunker:

Bei den ersten Versuchen habe ich zuerst die Rovings nass eingelegt, dann ausgegossen. Die nächsten Versuche dann zuerst ausgegossen, dann die Rovings nass rein.

Bisher habe ich keine Thixo für die Guss-Masse verwendet, sondern ordentlich CFK-Mehl ins Harz eingerührt bis es einigermaßen fest wurde.

Folgende mögliche Fehlerquelle schießt mir aktuell durch den Kopf:

Die Form hat einen flachen Deckel, so dass sich sich das Harz beim schließen nicht Richtung Bauteil presst, sondern seitlich wegläuft.

Ich fülle das Harz-CFK-Gemisch an den betreffenden Stellen immer ordentlich auf, aber nach dem pressen der Form reicht das Material an den Stellen doch nicht.

Dagegen habe ich jetzt zwei Ideen:

1) Nach dem Einlegen/Vergießen länger warten, damit sich das Harz schwerkraftgetrieben doch dahin setzt, wo es gebraucht wird (evlt. mit Fön erwärmen, dass es sich schön verläuft)

2) So ziemlich das Gegenteil von 1), also mit Thixo eine festere Masse erzeugen, die nicht mehr wegläuft und auch beim pressen eher dort bleibt, wo es hingehört.

Wie ist eure Einschätzung?

VG, Andi