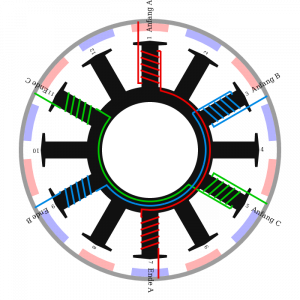

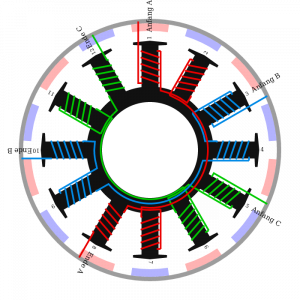

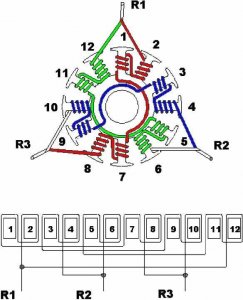

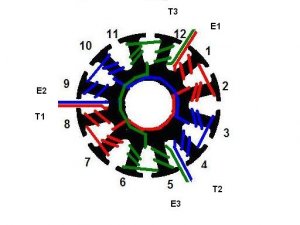

Ich hab ein paar kleine 1806 Outrunner (12n14p) hier auf dem Tisch, und möchte ein paar Versuche damit machen. Daher hab ich ein paar grundsätzliche(vermutlich dumme) Fragen dazu.

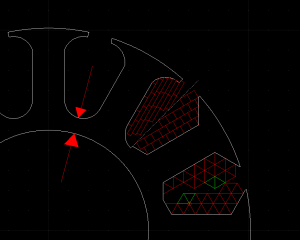

Zum einen wollte ich statt den originalen 6x3mm Magneten, größere 6x4mm in die Glocke einbauen. Mechanisch wäre das kein Problem, nur stellt sich mir nun die Frage, ob das elektromagnetisch überhaupt Sinn macht, und was sich dadurch voraussichtlich an der Drehzahl und Leistung verändert . Die Köpfe der STatorbleche haben ein Breite von 3.5mm, und einen Abstand von 1mm voneinander.

Könnte ich die Drehzahl deutlich anheben(ohne die Wicklung zu ändern), wenn ich einfach die Anzahl der Magneten auf 10 reduziere? Und wie breit sollten dann die 10 Magneten maximal sein?

Ist es generell sinnvoll, die Magneten so breit zu wählen, das so wenig Platz wie möglich zwischen den Magneten bleibt? Oder muß die Breite der Magneten, in irgendeinem Verhältnis zur Breite der StatorblechKöpfen stehen?

AUsserdem hab ich hier noch ein paar 2mm Wellen aus Titan(TiAl6V4) rumliegen. Macht es Sinn solche Titanwellen in einem Outrunner zu verwenden? Hat solch eine Titanwelle Vor- oder Nachteile, im Vergleich zu normalen STahlwellen.

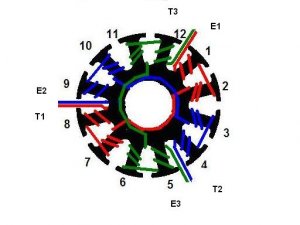

Zum einen wollte ich statt den originalen 6x3mm Magneten, größere 6x4mm in die Glocke einbauen. Mechanisch wäre das kein Problem, nur stellt sich mir nun die Frage, ob das elektromagnetisch überhaupt Sinn macht, und was sich dadurch voraussichtlich an der Drehzahl und Leistung verändert . Die Köpfe der STatorbleche haben ein Breite von 3.5mm, und einen Abstand von 1mm voneinander.

Könnte ich die Drehzahl deutlich anheben(ohne die Wicklung zu ändern), wenn ich einfach die Anzahl der Magneten auf 10 reduziere? Und wie breit sollten dann die 10 Magneten maximal sein?

Ist es generell sinnvoll, die Magneten so breit zu wählen, das so wenig Platz wie möglich zwischen den Magneten bleibt? Oder muß die Breite der Magneten, in irgendeinem Verhältnis zur Breite der StatorblechKöpfen stehen?

AUsserdem hab ich hier noch ein paar 2mm Wellen aus Titan(TiAl6V4) rumliegen. Macht es Sinn solche Titanwellen in einem Outrunner zu verwenden? Hat solch eine Titanwelle Vor- oder Nachteile, im Vergleich zu normalen STahlwellen.