Daniel Lesky

User

Hallo!

Neues Jahr, neuer Beitrag, aufgrund der Anzahl der positiven Mails und Postings frage ich nicht nach dem Interesse zu dem Beitrag, hoffe ihr seid dabei.

Vor ein paar Monaten haben sich mein Kollege Kurt Winkelbauer und ich für ein Projekt zusammengeschlossen, wir haben schon länger darüber nachgedacht und Überlegungen dazu angestellt, über den Sommer habe ich den Pace F3 gebaut und getestet, Kurt hatte seiner Pilatus eine Flächenform für CFK- Schalen gespendet und Klapptriebwerke eingebaut, dann hatte er keine wirkliche Aufgabe mehr und forcierte die Gedanken für das Projekt, nun wird Gas gegeben, bei meinem Kollegen und mir eh klar, wenn er nicht mitmachen würde, alleine würde ich mich schon wegen dem finanziellen Aufwand und der Zeit nicht drübertrauen, zu zweit geht’s leichter, überhaupt wenn der Kollege auch ein alter Faserverbundwerkstoffspezi ist und wenns sein muss am Sonntag um 5 Uhr in der Früh zum Vakuumieren in die Werkstatt geht.

So, nun zum Projekt. Es sollte eine Scale- Maschine mit knapp 6 bis 6,5m werden, hohe Streckung, genügend Einbauraum für Einziehfahrwerk und für ihn Klapptriebwerk mit Lipo und sonstigen Schweinereien, was die Technik halt so hergibt.

Das Konzept und die Auslegung des Flügels ( Geometrie, Profile usw. ) mit 3D- Zeichnen übernehme ich, die Arbeiten ( Formen usw. ) werden dann je nach Vorlieben geteilt, Flügel laminieren und schleifen fürs Urmodell übernehme ich, den Rumpf mein Kollege, Formen dann gemeinsam.

Flügel:

Ich habe mir am Anfang mal angesehen was es so auf dem Markt gibt, von der hohen Streckung kam nur der Ventus und die ETA in Frage, beim Ventus sprach mir dann leider die Geometrie nicht so an, die hohe Streckung der ETA missfahl meinem Kollegen, so einigten wir uns das es kein Nachbau nach einem bestehenden Modell oder Flugzeug wird, sondern eine völlige Eigenkonstruktion von uns beiden, eine WL oder LW sozusagen, Name wird noch gesucht.

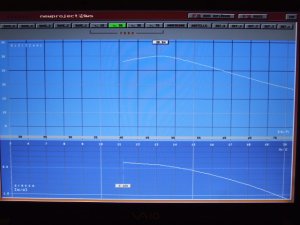

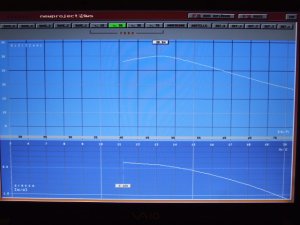

Dann habe ich am Computer den Flügel mal grob mit einem Programm von meinem Kollegen Jaklitsch Manfred ( ist eine DOS- Version, Entwicklungszeit knapp 10 Jahre, spielt aber alle Stückerl, er ist so was wie der Theoretiker mit extremen Hintergrundwissen bei uns, da hat man mit mathematischen Hochschulwissen vielleicht 30% von dem was er weiß und anwenden kann ) ausgelegt, Streckung von über 35 war für mich ein Muss, immer mit Kurt abgesprochen und besprochen, am Ende kam dann ne Streckung mit 42 und einer Wurzeltiefe von 220mm bei 6,4m heraus, passt perfekt.

Denn Profilstrak habe ich nach meinem Gutdünken ausgelegt, Profile sind von mir entwickelt mit Wölbungen von 2,8 bis 2,3% und Dicken von 14 in der Mitte auf 8,5% außen am Winglet.

Der Flügel wurde mit optimaler Leistung für Thermik- und gemäßigten Hangflug ausgelegt, Kurt wird ihn am Platz mit dem Klapptriebwerk auf Höhe bringen, ich werde die leichtere Variante dann am Hang mit der Hand starten, ein unkritisches Verhalten der Maschine im Startbereich wird vorausgesetzt.

Am Ende nach mehreren Wochen stand dann die Geometrie der Flächen und des Leitwerkes fest, auf Papier skizziert und unseren Kollegen Bretterklieber F. zum Styroschneiden mit seiner CNC gebracht, derweilen hat man dann mal Zeit für den Rumpf.

Rumpf:

Der Rumpf sollte nicht zu klein werden, wir wollten kein Zweckmodell designen und das Klapptriebwerk hinter dem Verbinder braucht auch mächtig Platz in der Rumpfröhre, da ist man dann in der Seitenkurve oder Verlauf schon auf eine bestimmte Größe gezwungen. Den Rumpf habe ich dann auf ProE in 3D gezeichnet, immer wieder ein wenig da und dort verändert, die Flügel gezeichnet und das Modell am Computer zusammengebaut bis es eine ordentliche Optik abgab.

Kurt fräste dann mal ein Modell im Maßstab 1:2 heraus um die Maße am Modell mal abnehmen zu können, danach wurde noch ein wenig verändert, der Kabinenausschnitt mit Rahmenausschnitt designed und zum Fräsen gegeben, dies geschah dann innerhalb von 4 Tagen, Rumpf mit Leitwerk fast fertig zum Lackieren.

Flächen:

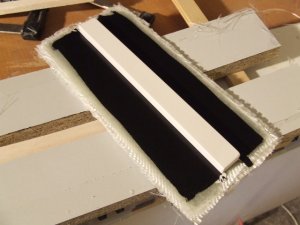

Ich habe dann mal in der Zwischenzeit die Flügel bekommen, diese mit Gewebe und Abachi in der Vakuumanlage gepresst, fertig zum Zusammenlegen und Betrachten, und so weit stehts im Moment mit dem Projekt.

Nun die Bilder:

Liebe Grüße aus Graz

Daniel

Neues Jahr, neuer Beitrag, aufgrund der Anzahl der positiven Mails und Postings frage ich nicht nach dem Interesse zu dem Beitrag, hoffe ihr seid dabei.

Vor ein paar Monaten haben sich mein Kollege Kurt Winkelbauer und ich für ein Projekt zusammengeschlossen, wir haben schon länger darüber nachgedacht und Überlegungen dazu angestellt, über den Sommer habe ich den Pace F3 gebaut und getestet, Kurt hatte seiner Pilatus eine Flächenform für CFK- Schalen gespendet und Klapptriebwerke eingebaut, dann hatte er keine wirkliche Aufgabe mehr und forcierte die Gedanken für das Projekt, nun wird Gas gegeben, bei meinem Kollegen und mir eh klar, wenn er nicht mitmachen würde, alleine würde ich mich schon wegen dem finanziellen Aufwand und der Zeit nicht drübertrauen, zu zweit geht’s leichter, überhaupt wenn der Kollege auch ein alter Faserverbundwerkstoffspezi ist und wenns sein muss am Sonntag um 5 Uhr in der Früh zum Vakuumieren in die Werkstatt geht.

So, nun zum Projekt. Es sollte eine Scale- Maschine mit knapp 6 bis 6,5m werden, hohe Streckung, genügend Einbauraum für Einziehfahrwerk und für ihn Klapptriebwerk mit Lipo und sonstigen Schweinereien, was die Technik halt so hergibt.

Das Konzept und die Auslegung des Flügels ( Geometrie, Profile usw. ) mit 3D- Zeichnen übernehme ich, die Arbeiten ( Formen usw. ) werden dann je nach Vorlieben geteilt, Flügel laminieren und schleifen fürs Urmodell übernehme ich, den Rumpf mein Kollege, Formen dann gemeinsam.

Flügel:

Ich habe mir am Anfang mal angesehen was es so auf dem Markt gibt, von der hohen Streckung kam nur der Ventus und die ETA in Frage, beim Ventus sprach mir dann leider die Geometrie nicht so an, die hohe Streckung der ETA missfahl meinem Kollegen, so einigten wir uns das es kein Nachbau nach einem bestehenden Modell oder Flugzeug wird, sondern eine völlige Eigenkonstruktion von uns beiden, eine WL oder LW sozusagen, Name wird noch gesucht.

Dann habe ich am Computer den Flügel mal grob mit einem Programm von meinem Kollegen Jaklitsch Manfred ( ist eine DOS- Version, Entwicklungszeit knapp 10 Jahre, spielt aber alle Stückerl, er ist so was wie der Theoretiker mit extremen Hintergrundwissen bei uns, da hat man mit mathematischen Hochschulwissen vielleicht 30% von dem was er weiß und anwenden kann ) ausgelegt, Streckung von über 35 war für mich ein Muss, immer mit Kurt abgesprochen und besprochen, am Ende kam dann ne Streckung mit 42 und einer Wurzeltiefe von 220mm bei 6,4m heraus, passt perfekt.

Denn Profilstrak habe ich nach meinem Gutdünken ausgelegt, Profile sind von mir entwickelt mit Wölbungen von 2,8 bis 2,3% und Dicken von 14 in der Mitte auf 8,5% außen am Winglet.

Der Flügel wurde mit optimaler Leistung für Thermik- und gemäßigten Hangflug ausgelegt, Kurt wird ihn am Platz mit dem Klapptriebwerk auf Höhe bringen, ich werde die leichtere Variante dann am Hang mit der Hand starten, ein unkritisches Verhalten der Maschine im Startbereich wird vorausgesetzt.

Am Ende nach mehreren Wochen stand dann die Geometrie der Flächen und des Leitwerkes fest, auf Papier skizziert und unseren Kollegen Bretterklieber F. zum Styroschneiden mit seiner CNC gebracht, derweilen hat man dann mal Zeit für den Rumpf.

Rumpf:

Der Rumpf sollte nicht zu klein werden, wir wollten kein Zweckmodell designen und das Klapptriebwerk hinter dem Verbinder braucht auch mächtig Platz in der Rumpfröhre, da ist man dann in der Seitenkurve oder Verlauf schon auf eine bestimmte Größe gezwungen. Den Rumpf habe ich dann auf ProE in 3D gezeichnet, immer wieder ein wenig da und dort verändert, die Flügel gezeichnet und das Modell am Computer zusammengebaut bis es eine ordentliche Optik abgab.

Kurt fräste dann mal ein Modell im Maßstab 1:2 heraus um die Maße am Modell mal abnehmen zu können, danach wurde noch ein wenig verändert, der Kabinenausschnitt mit Rahmenausschnitt designed und zum Fräsen gegeben, dies geschah dann innerhalb von 4 Tagen, Rumpf mit Leitwerk fast fertig zum Lackieren.

Flächen:

Ich habe dann mal in der Zwischenzeit die Flügel bekommen, diese mit Gewebe und Abachi in der Vakuumanlage gepresst, fertig zum Zusammenlegen und Betrachten, und so weit stehts im Moment mit dem Projekt.

Nun die Bilder:

Liebe Grüße aus Graz

Daniel

Die Ästhetik deiner Modelle erscheint mir bei allen bisherigen Projekten wirklich sehr gelungen.

Die Ästhetik deiner Modelle erscheint mir bei allen bisherigen Projekten wirklich sehr gelungen.