Malmedy

User

Bild: copyright by modellbau-cnc / Uwe Jordans

Auf BIRDY bin ich vor ein paar Wochen beim Stöbern in ebay gestoßen. Der Flieger gefiel mir auf Anhieb, weil er so urig aussieht, dass man damit glatt zur Inter-Ex fahren könnte, zugleich werden zügiger Aufbau und gutmütige Flugeigenschaften bei nicht zu starkem Wind versprochen. Genau das Richtige als Zwischen-Durch-Projekt und für das gemütliche Fliegen abends im Sommer.

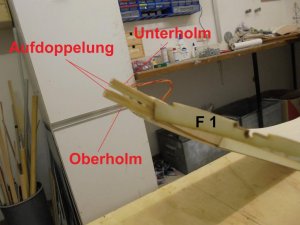

Der Bausatz, gelaserte Balsa- und Sperrholzteile ohne die Standardteile wie Beplankung, Holme, Anlenkung usw. wird von Modellbau-CNC für 140,- angeboten. Da die Firma Modellbau-CNC bei mir in der Nähe ist, war Hinfahren und Anschauen angesagt. Ein kurzes Gespräch mit dem Inhaber und der Sichtung des Bausatzes (gute Holz- und Bearbeitungsqualität) - und ein BIRDY wechselte den Besitzer.

Bei der Recherche im RC-N stellte ich dann fest, dass schon mal vor ein paar Jahren sich ein Modelbauer am BIRDY versucht hatte (http://www.rc-network.de/forum/showthread.php/227009-Baubericht-Birdy?highlight=birdy), aber leider mitten drin abgebrochen hatte.

Um es kurz zu machen, seine bisherigen Anmerkungen und Hinweise waren hilfreich und seine Bewertungen kann ich teilen. Deshalb mache in der Stelle einfach weiter, wo HeinM 2010 aufgehört hat. In den alten Baubericht hatte sich seinerzeit noch der Konstrukteur des BIRDY, Gerd Wegner, mit ein paar guten Tipps eingeklinkt. Gerd ist aber inzwischen, wie mir Herr Jordans von Modellbau-CNC sagte, nicht mehr erreichbar.

Reklame für ihn:

Reklame für ihn: