PeterKa

User

Etwa 80% meiner Druckarbeiten drehen sich um Motoren, Getriebe und Zubehör.

Ausgangspunkt war meine allererste Druckarbeit, der Merlin Packard.. Ein paar Bilder zur Demonstration wo die Latte hängt.

Der Motor besteht aus über 100 Einzelteilen und ist weitgehend aus PLA gedruckt. Eine Ausnahme sind die Auspuffe, die aus Prothesenmaterial gegossen sind.

In diesem Motor ist ein Getriebe 1:2,2 und eine Ansteuerung für den Verstellpropeller enthalten. Die Propellernabe ist aus Aluminium gefräst, die Propellerblätter selbst aus CFK laminiert. Der rote Wartungsbock ist aus Stahl geschweißt.

Es fehlen noch einige kleinere Teile, sowie die "Verkabelung", also Ölleitungen, Spritleitungen und Zündkalbel.

In der Folgezeit habe ich mehrere Getriebe gebaut. Das erste war ein Zahnriemengetriebe. Es sollte ursprünglich in den Merlin, war dann aber bautechnisch nicht ohne große Kompromisse integrierbar. Es tut heute in einer Piper J3 klaglos seinen Dienst.

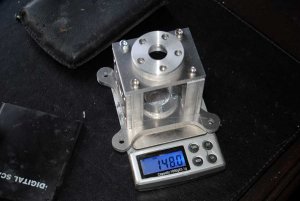

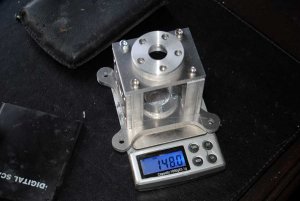

Dieses Getriebe war vollständig aus Aluminium, nur das Chassis aus GFK Platten, so wie man es aus den Helis kennt.

Ich habe als nächstes ein Dualgetriebe gebaut. Über Kegelräder werden damit 4KW Leistung an den Propeller gebracht. Baumaterial Stahl und Aluminium. Aber die Deckel waren gedruckt

Eines Tages dachte ich mir dann, daß es eigentlich ja auch ohne Aluminum gehen müsste. Für einen Tandem Falken habe ich das erste voll gedruckte Getriebe gebaut. Die Zahnräder allerdings sind gekauft.

Ich bringe hier bis zu 2 KW auf die Welle. Eine 20% Übersetzung erlaubt den Einsatz niedriger KV Motoren mit kleineren Propellern. Bitte hierüber keine Diskussionen losbrechen, es funktioniert.

Der Antrieb hat auf Anhieb überzeugt, inzwischen sind 2 davon verbaut.

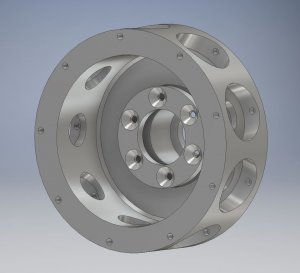

Es ist ja völlig egal was ich anfange zu Bauen, am Ende lande ich wieder beim Drucken. Da war eine DR1 .. wirklich total aus Holz. Aber sie brauchte einen Umlaufmotor. Angestachelt durch einige Mitleser habe ich den dann auch konstruiert.

Nach der Vorstellung hagelte es Anfragen, die ich meistens abgewimmelt habe. Mein Interesse an Arbeit für Dritte hält sich sehr in Grenzen. Es gab aber einen Leser, der sich nicht abwimmeln lies... Für den drucke ich den Motor aus und konstruiere ihn sogar um.

Das Original ist nämlich starr auf der Motorglocke befestigt, setzt also einen sehr niedrig drehenden Motor voraus. In der DR1 kommt ein 280 KV Motor zum Einsatz der mit 5 Zellen eine 17x14 Fiala Latte auf 4500 RPM "hochjubelt". Solch extreme Auslegung ist nicht jedermanns Sache, daher kam der Wunsch auf, den Motor drehend zu befestigen um so auf 7000 RPM gehen zu können.

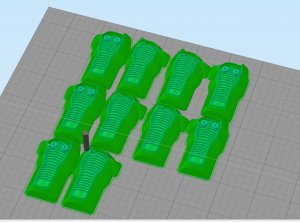

Nun daran sitze ich gerade, wollte darüber etwas berichten und die Treue meiner Leser mit einem kompletten Satz STL Files des Motors in beiden Varianten belohnen... also am Ende.. dauert noch etwas..

PeterKa

Ausgangspunkt war meine allererste Druckarbeit, der Merlin Packard.. Ein paar Bilder zur Demonstration wo die Latte hängt.

Der Motor besteht aus über 100 Einzelteilen und ist weitgehend aus PLA gedruckt. Eine Ausnahme sind die Auspuffe, die aus Prothesenmaterial gegossen sind.

In diesem Motor ist ein Getriebe 1:2,2 und eine Ansteuerung für den Verstellpropeller enthalten. Die Propellernabe ist aus Aluminium gefräst, die Propellerblätter selbst aus CFK laminiert. Der rote Wartungsbock ist aus Stahl geschweißt.

Es fehlen noch einige kleinere Teile, sowie die "Verkabelung", also Ölleitungen, Spritleitungen und Zündkalbel.

In der Folgezeit habe ich mehrere Getriebe gebaut. Das erste war ein Zahnriemengetriebe. Es sollte ursprünglich in den Merlin, war dann aber bautechnisch nicht ohne große Kompromisse integrierbar. Es tut heute in einer Piper J3 klaglos seinen Dienst.

Dieses Getriebe war vollständig aus Aluminium, nur das Chassis aus GFK Platten, so wie man es aus den Helis kennt.

Ich habe als nächstes ein Dualgetriebe gebaut. Über Kegelräder werden damit 4KW Leistung an den Propeller gebracht. Baumaterial Stahl und Aluminium. Aber die Deckel waren gedruckt

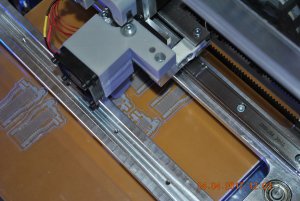

Eines Tages dachte ich mir dann, daß es eigentlich ja auch ohne Aluminum gehen müsste. Für einen Tandem Falken habe ich das erste voll gedruckte Getriebe gebaut. Die Zahnräder allerdings sind gekauft.

Ich bringe hier bis zu 2 KW auf die Welle. Eine 20% Übersetzung erlaubt den Einsatz niedriger KV Motoren mit kleineren Propellern. Bitte hierüber keine Diskussionen losbrechen, es funktioniert.

Der Antrieb hat auf Anhieb überzeugt, inzwischen sind 2 davon verbaut.

Es ist ja völlig egal was ich anfange zu Bauen, am Ende lande ich wieder beim Drucken. Da war eine DR1 .. wirklich total aus Holz. Aber sie brauchte einen Umlaufmotor. Angestachelt durch einige Mitleser habe ich den dann auch konstruiert.

Nach der Vorstellung hagelte es Anfragen, die ich meistens abgewimmelt habe. Mein Interesse an Arbeit für Dritte hält sich sehr in Grenzen. Es gab aber einen Leser, der sich nicht abwimmeln lies... Für den drucke ich den Motor aus und konstruiere ihn sogar um.

Das Original ist nämlich starr auf der Motorglocke befestigt, setzt also einen sehr niedrig drehenden Motor voraus. In der DR1 kommt ein 280 KV Motor zum Einsatz der mit 5 Zellen eine 17x14 Fiala Latte auf 4500 RPM "hochjubelt". Solch extreme Auslegung ist nicht jedermanns Sache, daher kam der Wunsch auf, den Motor drehend zu befestigen um so auf 7000 RPM gehen zu können.

Nun daran sitze ich gerade, wollte darüber etwas berichten und die Treue meiner Leser mit einem kompletten Satz STL Files des Motors in beiden Varianten belohnen... also am Ende.. dauert noch etwas..

PeterKa

des von Peter extra für mich umkonstruierten ULM. Er soll in einer Airco DH 2 seinen Arbeitsplatz finden, die rein zufällig

des von Peter extra für mich umkonstruierten ULM. Er soll in einer Airco DH 2 seinen Arbeitsplatz finden, die rein zufällig