PeterKa

User

Hallo Gemeinde,

Eine ganze Reihe von Modellbauern hat sich bereits am Modell aus dem 3D Drucker versucht, teils mit atemberaubendem Erfolg. Auch ich habe den Segler Easymax aus dem Internet gedruckt und erfolgreich geflogen... ein Mal, bei der zweiten Landung hat er sich atomisiert.

Besonders gut ist das Material für eine solche Anwendung nicht geeignet. Es bedarf einiger Kniffe um Gewicht und Stabilität unter einen Hut zu bekommen.

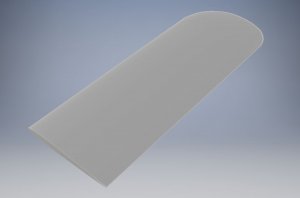

Es schwirren viele Ideen in meinem Kopf herum. Sie sind noch relativ vage. Zur Zeit bin ich am Erarbeiten der Kontur und den notwendigen Berechnungen.

Es soll ein Allerweltssegler werden. Das eher durchschnittliche Gewicht soll durch eine ordentliche Aerodynamik kompensiert werden.

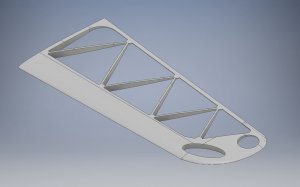

Die Eckdaten fürs Lastenheft: Spannweite 2400 mm, 4 Klappenfügel, Pendel V-Leitwerk. Antrieb 3S 400 Watt. Das fertig Modell muß in einen Kasten von 80*25*20 cm passen. Das sind schon sportliche Anforderungen. Mal sehen was dabei herauskommt.

PeterKa

Eine ganze Reihe von Modellbauern hat sich bereits am Modell aus dem 3D Drucker versucht, teils mit atemberaubendem Erfolg. Auch ich habe den Segler Easymax aus dem Internet gedruckt und erfolgreich geflogen... ein Mal, bei der zweiten Landung hat er sich atomisiert.

Besonders gut ist das Material für eine solche Anwendung nicht geeignet. Es bedarf einiger Kniffe um Gewicht und Stabilität unter einen Hut zu bekommen.

Es schwirren viele Ideen in meinem Kopf herum. Sie sind noch relativ vage. Zur Zeit bin ich am Erarbeiten der Kontur und den notwendigen Berechnungen.

Es soll ein Allerweltssegler werden. Das eher durchschnittliche Gewicht soll durch eine ordentliche Aerodynamik kompensiert werden.

Die Eckdaten fürs Lastenheft: Spannweite 2400 mm, 4 Klappenfügel, Pendel V-Leitwerk. Antrieb 3S 400 Watt. Das fertig Modell muß in einen Kasten von 80*25*20 cm passen. Das sind schon sportliche Anforderungen. Mal sehen was dabei herauskommt.

PeterKa

Ich denke du druckst in petg oder?

Ich denke du druckst in petg oder?