heal

User

Hallo,

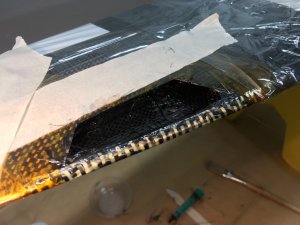

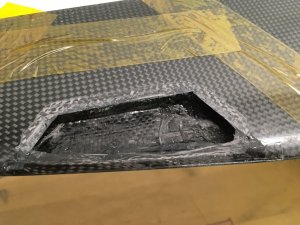

wie ich schon im Pace V4 Thread geschrieben habe, hat die linke Fläche meines V4 bei einer Kollision eine nicht unerhebliche Schramme davongetragen

http://www.rc-network.de/forum/showthread.php/351863-Pace-V4?p=4415259&viewfull=1#post4415259

noch ein Bild dazu

Außer einer aufgeplatzten Nase bei meinem Apus und einem angeknacksten Satorirumpf, beides habe ich in Plätzli-Technik repariert, hatte ich keinerlei weitere Erfahrung mit der GFK/CFK Verarbeitung. Das Wissen hierzu habe ich mir durch die diversen Threads hier in rc-network angelesen. Vielen Dank an Alle die hierzu schon gepostet haben.

Mit diesem Thread möchte ich zeigen, dass jeder mit etwas Geduld und Hartnäckigkeit einen solchen Schaden reparieren kann. Ich hatte schon bei Daniel Lesky wegen einer neuen Fläche angefragt. Er meinte aber, dass die Reparatur einfach möglich ist und hat mir entsprechende Tipps gegeben - Respekt!

An Werkzeug ist auch nicht allzuviel notwendig

Es fehlen noch das Kohlegewebe und Aceton (nicht unbedingt notwendig, Spiritus oder Reinigungsbenzin tun es auch)

Eine Proxxon/Dremel reicht natürlich, sollte sowieso in keinem Modellbauer/-flieger Haushalt fehlen

Die Reparatur der Fläche ist nahezu abgeschlossen, es fehlt nur noch das letzte Finish. Von der Druckfestigkeit ist die reparierte Stelle dem Rest der Tragfläche ebenbürtig.

Ich werde nun nach und nach meinen Reparaturweg beschreiben. Wenn es Anmerkungen gibt, vor allem an Verbesserungsvorschlägen bin ich natürlich interessiert, dann würde ich mich über Posts freuen. Soll ja keiner meine Fehler nachmachen

Viele Grüße

Alex

wie ich schon im Pace V4 Thread geschrieben habe, hat die linke Fläche meines V4 bei einer Kollision eine nicht unerhebliche Schramme davongetragen

http://www.rc-network.de/forum/showthread.php/351863-Pace-V4?p=4415259&viewfull=1#post4415259

noch ein Bild dazu

Außer einer aufgeplatzten Nase bei meinem Apus und einem angeknacksten Satorirumpf, beides habe ich in Plätzli-Technik repariert, hatte ich keinerlei weitere Erfahrung mit der GFK/CFK Verarbeitung. Das Wissen hierzu habe ich mir durch die diversen Threads hier in rc-network angelesen. Vielen Dank an Alle die hierzu schon gepostet haben.

Mit diesem Thread möchte ich zeigen, dass jeder mit etwas Geduld und Hartnäckigkeit einen solchen Schaden reparieren kann. Ich hatte schon bei Daniel Lesky wegen einer neuen Fläche angefragt. Er meinte aber, dass die Reparatur einfach möglich ist und hat mir entsprechende Tipps gegeben - Respekt!

An Werkzeug ist auch nicht allzuviel notwendig

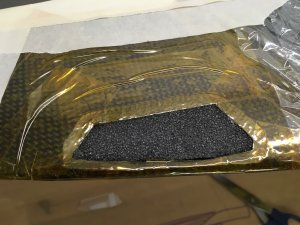

Es fehlen noch das Kohlegewebe und Aceton (nicht unbedingt notwendig, Spiritus oder Reinigungsbenzin tun es auch)

Eine Proxxon/Dremel reicht natürlich, sollte sowieso in keinem Modellbauer/-flieger Haushalt fehlen

Die Reparatur der Fläche ist nahezu abgeschlossen, es fehlt nur noch das letzte Finish. Von der Druckfestigkeit ist die reparierte Stelle dem Rest der Tragfläche ebenbürtig.

Ich werde nun nach und nach meinen Reparaturweg beschreiben. Wenn es Anmerkungen gibt, vor allem an Verbesserungsvorschlägen bin ich natürlich interessiert, dann würde ich mich über Posts freuen. Soll ja keiner meine Fehler nachmachen

Viele Grüße

Alex