DetW

User

Hallo,

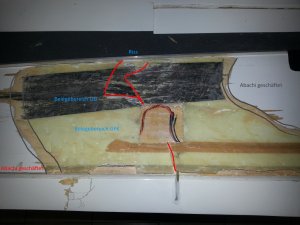

habe hier noch ein Absturzopfer, das ich wieder aufbauen möchte. Für den Rumpf werde ich die Plätzlitechnik anwenden mit all seinen Vor- und Nachteilen. Bei den Flächen benötige ich allerdings Eure Unterstützung. Es handelt sich bei den Flächen um ein Styro/GFK/Abachiverbund der mit UD-Gewebe unterlegt ist. Dieser ist im Bereich der Servoaufnahme zum Klappflügel geworden. Den betroffenen Bereich habe ich bis aufs GFK, CFK Gewebe freigelegt. Ich würde diesen Bereich jetzt mit UD-Gewebe und GFK (80g/qm) wieder aufbauen.

Was haltet Ihr davon ?

habe hier noch ein Absturzopfer, das ich wieder aufbauen möchte. Für den Rumpf werde ich die Plätzlitechnik anwenden mit all seinen Vor- und Nachteilen. Bei den Flächen benötige ich allerdings Eure Unterstützung. Es handelt sich bei den Flächen um ein Styro/GFK/Abachiverbund der mit UD-Gewebe unterlegt ist. Dieser ist im Bereich der Servoaufnahme zum Klappflügel geworden. Den betroffenen Bereich habe ich bis aufs GFK, CFK Gewebe freigelegt. Ich würde diesen Bereich jetzt mit UD-Gewebe und GFK (80g/qm) wieder aufbauen.

Was haltet Ihr davon ?

.

. Holmsteg (außer so ein wenig weiches Styropor) sie daran gehindert haben.

Holmsteg (außer so ein wenig weiches Styropor) sie daran gehindert haben.