Hallo liebe Leute,

ausgehend von diesem/meinem Projekt

http://www.rc-network.de/forum/show...m)-Wer-hat-sie-gebaut-Bautipps-Baustufenfotos

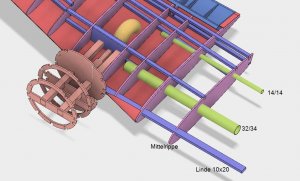

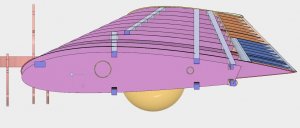

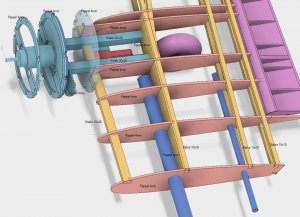

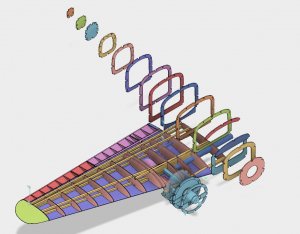

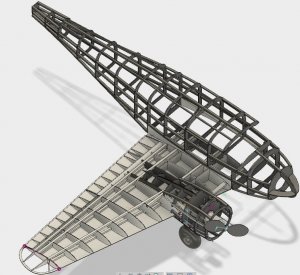

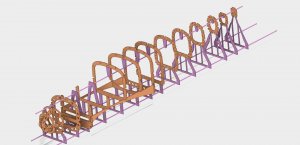

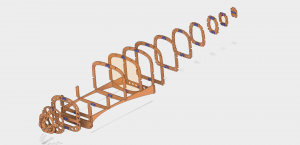

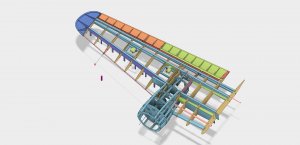

Im Plan ist der Flügel mit 2,4m ein Teil - naja ein wenig unpraktisch. Ich möchte die Teilung in der Mitte machen (also keinen rumpffesten Mittelteil) und 2 waagrechte Steckungsrohre in die beiden Flügelhälften (je 6° V-Form) hineinwachsen lassen.

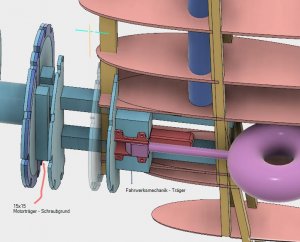

In der original Konstruktion gibt es eine Lindenleiste (10x20) die die beiden Flügelseiten von Motorträger zu Motorträger verbindet. Diese muß ich jetzt natürlich teilen. So und jetzt die Fragen. Das Steckungsrohr kann nicht zu lang sein weil es sonst unten aus dem Flügel "herauswachsen" würde. Somit kann ich es bei diesem Ansatz nicht von Motorträger bis Motorträger bauen - also hört es vorher auf. Doch mir fehlt die Erfahrung für so eine Konstruktion.

1) Passen die Dimensionen - vorne 30/32 und hinten 12/14 Strongal Rohre ? (Gewicht laut Plan 10kg Abflluggewicht)

2) Passen die Positionen der Rohre - jeweils vor der Holmverkastung (nicht im Bild enthalten) der Gurte - geplant wäre dann das Führungsrohr der Steckung zur Holmverkastung hin anzukleben und oberhalb und unterhalb vom Rohr noch Balsaplatten zur Verklebung - Rohr mit Rippen.

2) Die Lindenleiste ist nicht direkt mechanisch "gekoppelt" mit dem vorderen Steckungsrohr - ist das halb so schlimm oder ein nogo ?

3) Irgendwie wird die Lindenleiste als Träger durch die Konstruktion ihrer Funktion beraubt - es wirkt (für mich) nicht stimmig sie von der Mittelrippe bis zum Motorträger zu machen wenn sie eh nicht die beiden Flügelhälften miteinander verbindet.

Wer kann mir bitte ein wenig mit seiner Erfahrung helfen und ein paar Praxis-Tipps geben.

- danke

Gruß

Michael

ausgehend von diesem/meinem Projekt

http://www.rc-network.de/forum/show...m)-Wer-hat-sie-gebaut-Bautipps-Baustufenfotos

Im Plan ist der Flügel mit 2,4m ein Teil - naja ein wenig unpraktisch. Ich möchte die Teilung in der Mitte machen (also keinen rumpffesten Mittelteil) und 2 waagrechte Steckungsrohre in die beiden Flügelhälften (je 6° V-Form) hineinwachsen lassen.

In der original Konstruktion gibt es eine Lindenleiste (10x20) die die beiden Flügelseiten von Motorträger zu Motorträger verbindet. Diese muß ich jetzt natürlich teilen. So und jetzt die Fragen. Das Steckungsrohr kann nicht zu lang sein weil es sonst unten aus dem Flügel "herauswachsen" würde. Somit kann ich es bei diesem Ansatz nicht von Motorträger bis Motorträger bauen - also hört es vorher auf. Doch mir fehlt die Erfahrung für so eine Konstruktion.

1) Passen die Dimensionen - vorne 30/32 und hinten 12/14 Strongal Rohre ? (Gewicht laut Plan 10kg Abflluggewicht)

2) Passen die Positionen der Rohre - jeweils vor der Holmverkastung (nicht im Bild enthalten) der Gurte - geplant wäre dann das Führungsrohr der Steckung zur Holmverkastung hin anzukleben und oberhalb und unterhalb vom Rohr noch Balsaplatten zur Verklebung - Rohr mit Rippen.

2) Die Lindenleiste ist nicht direkt mechanisch "gekoppelt" mit dem vorderen Steckungsrohr - ist das halb so schlimm oder ein nogo ?

3) Irgendwie wird die Lindenleiste als Träger durch die Konstruktion ihrer Funktion beraubt - es wirkt (für mich) nicht stimmig sie von der Mittelrippe bis zum Motorträger zu machen wenn sie eh nicht die beiden Flügelhälften miteinander verbindet.

Wer kann mir bitte ein wenig mit seiner Erfahrung helfen und ein paar Praxis-Tipps geben.

- danke

Gruß

Michael