Marcus M

User

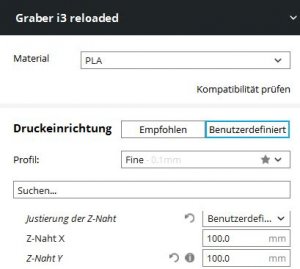

Nachdem wir (fireball412 und Ich) letzten Winter viel Zeit in den Formenbau verbracht haben, ist unsre Lust aktuell noch mehr Formen zu bauen stark eingeschränkt. Daher musste für unser Swift Projekt eine Alternative her. Nachdem ich meine Styro CNC Schneide verkauf habe und durch einen ( inzwischen zwei ) 3D Drucker ersetzt habe war klar, die Formen kommen aus dem 3D Drucker.

So nun zum Druck :

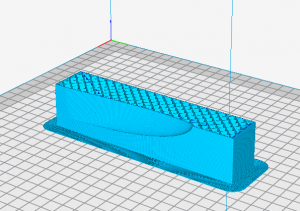

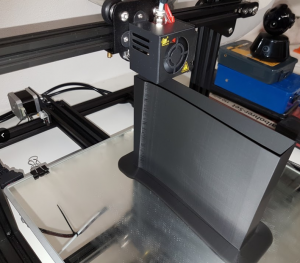

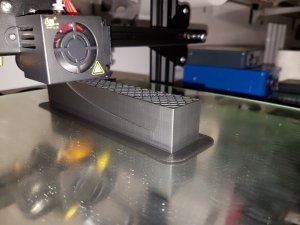

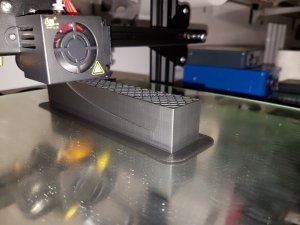

Hier einer der Randbogen, Infill 15%, Heatbed 50°C, Hotend 200°C, Wandstärke 1mm, 60mm/s. Drucker Creality CR-10, auf Ikea Spiegel mit Tesa Stick als "Kleber". Filament von Herz. Druckzeit 3 Stunden 30 min. Materialverbrauch ca. 50 gr entspricht rund. 1 € Materialkosten. Als Slicer verwende ich Cura 3D

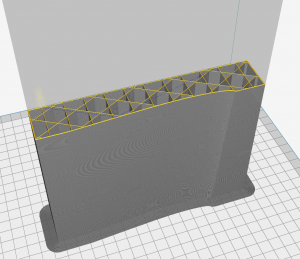

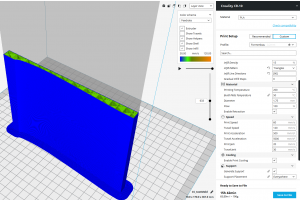

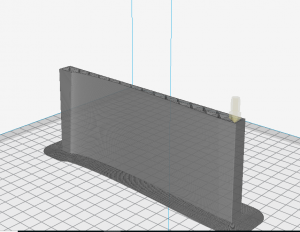

Die großen Teile des Leitwerkes werden ohne Infill ( also Hohl ) gedruckt. Und dann hinterher mit Poraver gefüllt. Es würde sicher auch mit 10-15% Infill gut gehen, das würde aber die Druckzeit von vermutlich 11 h auf 23h mehr als verdoppeln

Bilder sobald die Teile auf dem Drucker sind.

Hier noch ein Bild meiner ersten Versuche, Drucker Anet A8, ein ASW Leitwerk

Infill der Formen glaube 10%, 1k Spritzspachtel, dann kurz mit 400er Nass geschliffen, das wars.

Formteile hatte teils großes Warping ( hochgehobene Ecken ) daher sind die Übergänge stark zu sehen.

Leitwerk selber ist ne Hartschale, keine Angst, in 45° ist auch Kohle drin ;-)

Konstruiert sind die Teile mit Profili Pro, das spuckt STL Datein aus, die man ohne nachbearbeitung slicen kann (das zerlegen in schichten, damit es der 3d Drucker verarbeiten kann) . Dazu in kürze noch ein paar Bilder...

So nun zum Druck :

Hier einer der Randbogen, Infill 15%, Heatbed 50°C, Hotend 200°C, Wandstärke 1mm, 60mm/s. Drucker Creality CR-10, auf Ikea Spiegel mit Tesa Stick als "Kleber". Filament von Herz. Druckzeit 3 Stunden 30 min. Materialverbrauch ca. 50 gr entspricht rund. 1 € Materialkosten. Als Slicer verwende ich Cura 3D

Die großen Teile des Leitwerkes werden ohne Infill ( also Hohl ) gedruckt. Und dann hinterher mit Poraver gefüllt. Es würde sicher auch mit 10-15% Infill gut gehen, das würde aber die Druckzeit von vermutlich 11 h auf 23h mehr als verdoppeln

Bilder sobald die Teile auf dem Drucker sind.

Hier noch ein Bild meiner ersten Versuche, Drucker Anet A8, ein ASW Leitwerk

Infill der Formen glaube 10%, 1k Spritzspachtel, dann kurz mit 400er Nass geschliffen, das wars.

Formteile hatte teils großes Warping ( hochgehobene Ecken ) daher sind die Übergänge stark zu sehen.

Leitwerk selber ist ne Hartschale, keine Angst, in 45° ist auch Kohle drin ;-)

Konstruiert sind die Teile mit Profili Pro, das spuckt STL Datein aus, die man ohne nachbearbeitung slicen kann (das zerlegen in schichten, damit es der 3d Drucker verarbeiten kann) . Dazu in kürze noch ein paar Bilder...