Nach den guten Erfahrungen mit dem Polymide COPA wurden nun die ersten Teile der Gloster VI in Angriff genommen.

Das Polymide ist deutlich robuster als PLA oder ABS, leichter, aber auch deutlich weniger steif.

Ziel ist es, an herkömmliche Bauweisen anzuschließen, was Festigkeit und Lebensdauer betrifft.

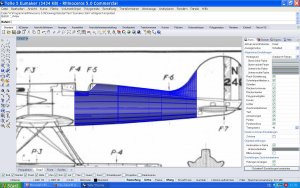

Nach den ersten Drucken wurde klar, wohin die Konstruktion geht: Eine zwar robuste, aber flexible Schale, die durch in die Schale gedruckte Gurte und Spanten aus Sperrholz in Form gehalten und gegen Torsion bewahrt wird.

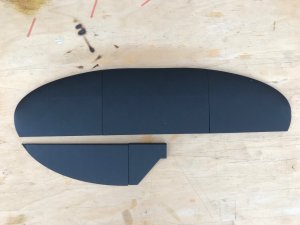

Im Bild die ersten Teile. Die Schnauze wurde mit 2 Perimetern und somit 1,2mm Dicke gedruckt. Teil 2 mit 0,6mm, Gurten und Diagonalen. Der Motorhaubendeckel ist aus PETG+Kevlar, der muss nur Form bewahren und leicht sein.

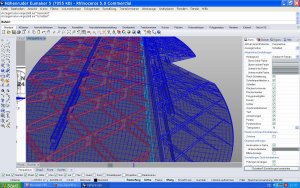

Teil 2 von innen

Etwas mühsam ist, den richtigen Abstand der Innereien zur Schale zu finden. Bei 0,6mm Dicke sind meist 0,9mm Abstand korrekt, um Gurte etc. mit der Schale verschmelzen zu lassen. Diagonalen brauchen etwas mehr Abstand, da sie sich sonst an der gewölbten Oberfläche zu stark abzeichnen. Kleine Verstärkungen brauchen wieder weniger Abstand, weil sie sonst gar nicht an der Schale kleben.

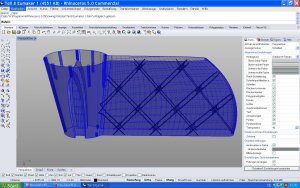

Teil 2 von der Seite, Backen der Motorhaube mit Auspuff und einer kleinen Ausbeulung darunter, wie beim Großen halt. Genau da spielt der 3D Druck seine Stärken aus

Ein Problem ergibt sich, wenn der Drucker die Innereien erstellt und die Extruderbahn die äussere Schale kreuzt, denn dabei streift der Extruder Material an der Schale ab

Das lässt sich beim Zortrax Slicer nicht direkt beeinflussen, nur durch Fake Objekte - einfache Zylinder - die ins Innere gezeichnet werden bleibt die Extruderbahn innerhalb der Hülle.

Stand der Dinge sind 3 Teile, der Rumpf bis zur Steckung, hier nur lose aufeinandergelegt. Die Teile passen sehr gut zusammen

Grüße

Andi

Das Polymide ist deutlich robuster als PLA oder ABS, leichter, aber auch deutlich weniger steif.

Ziel ist es, an herkömmliche Bauweisen anzuschließen, was Festigkeit und Lebensdauer betrifft.

Nach den ersten Drucken wurde klar, wohin die Konstruktion geht: Eine zwar robuste, aber flexible Schale, die durch in die Schale gedruckte Gurte und Spanten aus Sperrholz in Form gehalten und gegen Torsion bewahrt wird.

Im Bild die ersten Teile. Die Schnauze wurde mit 2 Perimetern und somit 1,2mm Dicke gedruckt. Teil 2 mit 0,6mm, Gurten und Diagonalen. Der Motorhaubendeckel ist aus PETG+Kevlar, der muss nur Form bewahren und leicht sein.

Teil 2 von innen

Etwas mühsam ist, den richtigen Abstand der Innereien zur Schale zu finden. Bei 0,6mm Dicke sind meist 0,9mm Abstand korrekt, um Gurte etc. mit der Schale verschmelzen zu lassen. Diagonalen brauchen etwas mehr Abstand, da sie sich sonst an der gewölbten Oberfläche zu stark abzeichnen. Kleine Verstärkungen brauchen wieder weniger Abstand, weil sie sonst gar nicht an der Schale kleben.

Teil 2 von der Seite, Backen der Motorhaube mit Auspuff und einer kleinen Ausbeulung darunter, wie beim Großen halt. Genau da spielt der 3D Druck seine Stärken aus

Ein Problem ergibt sich, wenn der Drucker die Innereien erstellt und die Extruderbahn die äussere Schale kreuzt, denn dabei streift der Extruder Material an der Schale ab

Das lässt sich beim Zortrax Slicer nicht direkt beeinflussen, nur durch Fake Objekte - einfache Zylinder - die ins Innere gezeichnet werden bleibt die Extruderbahn innerhalb der Hülle.

Stand der Dinge sind 3 Teile, der Rumpf bis zur Steckung, hier nur lose aufeinandergelegt. Die Teile passen sehr gut zusammen

Grüße

Andi

![IMG_1098[1].jpg IMG_1098[1].jpg](https://www.rc-network.de/data/attachments/1765/1765998-a2c1d37f3d8cf81191473fd0257fb5f7.jpg)