Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Motorwicklung erneuern (Graupner/SJ HPD 3625-825)

- Ersteller Ay3.14

- Erstellt am

Holger Lambertus

User

Moin Albert

Schwierig und zeitraubend ist bei den Dingern meist eher das zerlegen und die verklebte Wicklung zu entfernen als das neu wickeln. Dabei möglichst noch mitzählen wieviele Windungen drauf waren.

Wenn die alte Wicklung kaputt ist, einfach anfangen. Glocke runter und Lager raus. Eine passenden Schlagdorn drehen/suchen der hinten an die innenkante der Lagerpassung passt. Stator fest in die Hand, und dann hinten volle Pulle mit dem Motek drauf, der erste Schlag sollte sitzen, beim zweiten ist das Alu von Träger schon "breiter". Die Graupner Compact hatte ich bisher alle mit dem erstem Schlag auseinander.

Manche lösen den Kleber vorher im Backofen, und packen dann den Stator vorm raushauen ins Gefrierfach.

Dann die alte Wicklung abpulen, ohne dabei die Statoriso zu beschädigen braucht Geduld, etwas Wärme vom Fön (nicht zu heiss !) hilft dabei.

Der Rest ist ab da dann kein Ding mehr.

Schwierig und zeitraubend ist bei den Dingern meist eher das zerlegen und die verklebte Wicklung zu entfernen als das neu wickeln. Dabei möglichst noch mitzählen wieviele Windungen drauf waren.

Wenn die alte Wicklung kaputt ist, einfach anfangen. Glocke runter und Lager raus. Eine passenden Schlagdorn drehen/suchen der hinten an die innenkante der Lagerpassung passt. Stator fest in die Hand, und dann hinten volle Pulle mit dem Motek drauf, der erste Schlag sollte sitzen, beim zweiten ist das Alu von Träger schon "breiter". Die Graupner Compact hatte ich bisher alle mit dem erstem Schlag auseinander.

Manche lösen den Kleber vorher im Backofen, und packen dann den Stator vorm raushauen ins Gefrierfach.

Dann die alte Wicklung abpulen, ohne dabei die Statoriso zu beschädigen braucht Geduld, etwas Wärme vom Fön (nicht zu heiss !) hilft dabei.

Der Rest ist ab da dann kein Ding mehr.

Status Quo:

Nach Begutachtung war klar warum das bombenfest gehalten hatte, war doch ordentlich Kleber zwischen Statorblechpaket und Alu-Lager-Teil eingebracht worden.

Also mein Respekt an all diejenigen welche dies "einfach" hinbekommen.

Albert

- Glocke runter: ok

- Zwei Lager auf der Vorderseite raus (mit Erhitzen): ok

- "Motek"? … Suche im Internet … Ahhh, ein Hammer (Fäustel) ist wohl gemeint.

- passenden Schlagdorn suchen … Hmmm, wer suchet der findet (Beilagscheibe, Schraubenrundkopf)

- Stator fest in die Hand, und dann hinten volle Pulle mit dem "Hammer" drauf

- ...der erste Schlag saß nicht!

- ...beim zweiten Schlag ist das Alu von Träger tatsächlich schon "breiter"

- Stator erhitzen, dritter Schlag...

- ...weitere Schläge mit dem "Motek" führten leider auch nicht zum Erfolg

Nach Begutachtung war klar warum das bombenfest gehalten hatte, war doch ordentlich Kleber zwischen Statorblechpaket und Alu-Lager-Teil eingebracht worden.

Also mein Respekt an all diejenigen welche dies "einfach" hinbekommen.

Albert

grossiman

User

Hallo Albert.

Ich habe meine ersten Motoren auch mit einem Hammer und Dorn zerlegt, ich hatte zwar immer Glück das nichts beschädigt wurde, aber diese Vorgehensweise ist nicht optimal, dabei kann zu schnell das Gehäuseteil (Lagersitz) beschädigt werden. Eigentlich kann man sich dann gleich einen neuen Motor kaufen.

Normalerweise wird das Gehäuseteil ausgepresst, oder heruntergedreht, und meistens geht dies immer besser mit Hilfe von Wärme. Denn wie du selbst festgestellt hast ist der Stator meisten mit Kleber gesichert.

Nun drehe ich meistend den Stator herunter, da sich das mit "Hausmitteln" gut machen lässt.

Dafür nehme ich ich ein massives Alu-Rechteckprofil und Bohre dort Löcher passend zur Motorbefestigung hinein. Daran wird dann das Gehäuseteil, auf dem der Stator sitzt, angeschraubt. Dann spanne ich das Aluprofil in einen Schraubstock, und um den Stator spanne ich zwei stabile Schellen. Anschließend wird der Stator gut mit einem Heissluftfön erwärmt. An den Schrauben der Schellen kann man nun gut an jeder Seite eine Zange ansetzen und den Stator vorsichtig lockern und dann durch hin- und herdrehen herunterziehen.

Beim Abwickeln, wie schon erwähnt wurde, hilft es den Draht auch zu erwärmen. Denn oft klebt die Lackisolierung vom Draht besser zusammen als einem lieb ist. Die Wicklung bei der originalwicklung besteht meistens aus mehreren parallelen dünnen Drähten. Wenn es z.B 8 Drähte sind, spricht man auch von "8 Strand" (manchmal auch mit Angabe des Drahtdurchmessers, z.B. 0,28mm) Es ist schon wichtig die Windungsanzahl beim Abwickeln zu zählen, denn der Motor soll ja mindestens wieder genau so laufen wie vorher. Aber auch um die KV zu ändern ist es wichtig, man muss ja ausrechen können welche KV man erhält wenn man eine Windung mehr oder weniger wickelt . Nicht wundern wenn nicht alle Zähne gleich bewickelt sind, bei einem 14 poligen Motor sind 2 nebeneinander liegende Zähne ein Pol der jeweiligen Phase. Da kann es sein das der erste Zahn 8 Windungen hat und er zweite Zahn 7 Windungen. Da es ein Pol ist, werden die Windungen beider Zähne addiert, 8+7=15 Windungen

. Nicht wundern wenn nicht alle Zähne gleich bewickelt sind, bei einem 14 poligen Motor sind 2 nebeneinander liegende Zähne ein Pol der jeweiligen Phase. Da kann es sein das der erste Zahn 8 Windungen hat und er zweite Zahn 7 Windungen. Da es ein Pol ist, werden die Windungen beider Zähne addiert, 8+7=15 Windungen  .

.

Und wenn du schon neu wickelst, dann wird das meistens mit einem Draht gemacht, und nicht wie bei der originalen Wicklung mit mehreren dünnen Drähten parallel.

Du solltest also beim abwickeln nicht nur auf die Windungsanzahl achten, sondern auch auf die Anzahl der der Drähte im Strand, auch solltest du den Durchmesser eines Drahtes messen. Dabei die Lackisolierung beachten, die zählt für den tatsächlichen Drahtquerschnitt nicht mit. Der Gesamtdurchmesser ist nur wichtig um zu ermitteln wie ob der Draht auch mit der gewünschten Windungsanzahl in den Füllraum zwischen die Statorzähne passt. Meistens ist der Durchmesser ohne Lackisolierung 0,05mm - 0,06mm geringer, das müsste man vom gemessenen Wert abziehen um den tatsächlichen Drahtdurchmesser zu erhalten.

Mal ein Beispiel: Drahtdurchmesser gemessen 0,30mm, minus Lackschicht 0,30mm - 0,05mm = 0,25mm, der Drahtquerschnitt beträgt 0,049mm²

Wicklung 10 Strand , Gesamtquerschnitt 0,049 x 10 = 0,49mm²

Ein Einzeldraht müsste somit einen Durchmesser von 0,79mm haben. Mit Lackschicht ca. 0,85mm

Damit würdest du den Motor wieder 1:1 reparieren. Meistens sehen Wicklungen die mit einem dicken Draht gewickelt wurden ziemlich kahl aus, was daran liegt das man mit einer sauberen Handwicklung den Wickelraum wesentlich besser ausnutzt. Daher bietet es sich an gleich einen etwas dickeren Draht zu verwenden um den Wickelraum auch besser auszunutzen.

Durch den dickeren Draht wird der Motor etwas belastbarer (verträgt kurzzeitig mehr Ampere), und durch den Kupferzuwachs verbessert sich auch meistens der Wirkungsgrad, besonders bei stärkerer Belastung.

Zu Anfang würde ich es aber nicht übertreiben, man braucht schon etwas Übung um ohne einen Kurzschluß zu fabrizieren eng wickeln zu können.

Sollte die grüne Isolierschicht am Stator beim Abwickeln Schaden nehmen, dann solltest du die gleich komplett entfernen. Dazu den Stator in Aceton legen und über Nacht einweichen lassen. Dann kann man die Isolierschicht ziemlich leicht abschälen. Die Kanten an den Stirnseiten des Stators werden dort wo der Draht herumgefüht wird mit einem kleinen Schleifer gebrochen . dann werden auf den Stirnseiten dünne GFK-Scheiben (0,2-0,3mm) mit 10min Epoxi aufgeklebt, tempern kann nicht schaden, dann wird der Kleber schon fest und hart (erwünscht). Danach wurd das überflüssige GFK sauber weggefräst (diemal die Kanten nicht brechen). Danach kommt die ISolierung des restlichen Statord drann, das macht man mit endfest300. Gleichmäßig dünn mit einem Pinsel auftragen, dann den Stator vorsichtig mit einem Fön erwärmen so das das Epoxi etwas dünnflüssiger wird und in die Ritzen zwischen den Statorblechen eindringen kann. Dann sofort den Stator in einen Schraubstock spannen (Schutzbacken verwenden) und den Kleber aushärten lassen. Bei Bedarf eine zweite dünne Schicht aufbringen, aber nicht übertreiben. Meistens ist diese Art der Isolierung in den Zwischenräumen auch dünner, so das etwas mehr Wickelraum zur Verfügung steht.

Und dann geht es ans Wickeln . Dafür solltest du Zeit und Ruhe haben, und sollte möglichst nicht gestört werden. Sonst hat man sich schnell mal bei der Windungsanzahl verzählt oder falsch herum gewickelt

. Dafür solltest du Zeit und Ruhe haben, und sollte möglichst nicht gestört werden. Sonst hat man sich schnell mal bei der Windungsanzahl verzählt oder falsch herum gewickelt  .

.

Hier ein gutes Wickelschema: http://static.rcgroups.net/forums/a...61105-142-12N-14P-DLRK-DELTA.jpg?d=1226200922

Beachte auch die Wickelrichtung, das ist wichtig.

Nach dem Acetonbad Isolierung entfernt, Kanten brechen, und Isolierscheiben aus GFK aufkleben.

Überflüssiges Material wegfräsen, Zwischenräume mit endfest300 isolieren und im Schraubstock aushärten lassen.

Damit der Stator nicht mit den Schutzbacken verklebt nehme ich immer PE-Folie zum Schutz.

Ein paar Hilfsmittel, ohne geht es nicht. Der fertig gewickelte Stator wird mit endfest300 vorsichtig mit Hilfe einer passenden Hülse aufgepresst.

Gruß Andreas

Ich habe meine ersten Motoren auch mit einem Hammer und Dorn zerlegt, ich hatte zwar immer Glück das nichts beschädigt wurde, aber diese Vorgehensweise ist nicht optimal, dabei kann zu schnell das Gehäuseteil (Lagersitz) beschädigt werden. Eigentlich kann man sich dann gleich einen neuen Motor kaufen.

Normalerweise wird das Gehäuseteil ausgepresst, oder heruntergedreht, und meistens geht dies immer besser mit Hilfe von Wärme. Denn wie du selbst festgestellt hast ist der Stator meisten mit Kleber gesichert.

Nun drehe ich meistend den Stator herunter, da sich das mit "Hausmitteln" gut machen lässt.

Dafür nehme ich ich ein massives Alu-Rechteckprofil und Bohre dort Löcher passend zur Motorbefestigung hinein. Daran wird dann das Gehäuseteil, auf dem der Stator sitzt, angeschraubt. Dann spanne ich das Aluprofil in einen Schraubstock, und um den Stator spanne ich zwei stabile Schellen. Anschließend wird der Stator gut mit einem Heissluftfön erwärmt. An den Schrauben der Schellen kann man nun gut an jeder Seite eine Zange ansetzen und den Stator vorsichtig lockern und dann durch hin- und herdrehen herunterziehen.

Beim Abwickeln, wie schon erwähnt wurde, hilft es den Draht auch zu erwärmen. Denn oft klebt die Lackisolierung vom Draht besser zusammen als einem lieb ist. Die Wicklung bei der originalwicklung besteht meistens aus mehreren parallelen dünnen Drähten. Wenn es z.B 8 Drähte sind, spricht man auch von "8 Strand" (manchmal auch mit Angabe des Drahtdurchmessers, z.B. 0,28mm) Es ist schon wichtig die Windungsanzahl beim Abwickeln zu zählen, denn der Motor soll ja mindestens wieder genau so laufen wie vorher. Aber auch um die KV zu ändern ist es wichtig, man muss ja ausrechen können welche KV man erhält wenn man eine Windung mehr oder weniger wickelt

. Nicht wundern wenn nicht alle Zähne gleich bewickelt sind, bei einem 14 poligen Motor sind 2 nebeneinander liegende Zähne ein Pol der jeweiligen Phase. Da kann es sein das der erste Zahn 8 Windungen hat und er zweite Zahn 7 Windungen. Da es ein Pol ist, werden die Windungen beider Zähne addiert, 8+7=15 Windungen

. Nicht wundern wenn nicht alle Zähne gleich bewickelt sind, bei einem 14 poligen Motor sind 2 nebeneinander liegende Zähne ein Pol der jeweiligen Phase. Da kann es sein das der erste Zahn 8 Windungen hat und er zweite Zahn 7 Windungen. Da es ein Pol ist, werden die Windungen beider Zähne addiert, 8+7=15 Windungen  .

. Und wenn du schon neu wickelst, dann wird das meistens mit einem Draht gemacht, und nicht wie bei der originalen Wicklung mit mehreren dünnen Drähten parallel.

Du solltest also beim abwickeln nicht nur auf die Windungsanzahl achten, sondern auch auf die Anzahl der der Drähte im Strand, auch solltest du den Durchmesser eines Drahtes messen. Dabei die Lackisolierung beachten, die zählt für den tatsächlichen Drahtquerschnitt nicht mit. Der Gesamtdurchmesser ist nur wichtig um zu ermitteln wie ob der Draht auch mit der gewünschten Windungsanzahl in den Füllraum zwischen die Statorzähne passt. Meistens ist der Durchmesser ohne Lackisolierung 0,05mm - 0,06mm geringer, das müsste man vom gemessenen Wert abziehen um den tatsächlichen Drahtdurchmesser zu erhalten.

Mal ein Beispiel: Drahtdurchmesser gemessen 0,30mm, minus Lackschicht 0,30mm - 0,05mm = 0,25mm, der Drahtquerschnitt beträgt 0,049mm²

Wicklung 10 Strand , Gesamtquerschnitt 0,049 x 10 = 0,49mm²

Ein Einzeldraht müsste somit einen Durchmesser von 0,79mm haben. Mit Lackschicht ca. 0,85mm

Damit würdest du den Motor wieder 1:1 reparieren. Meistens sehen Wicklungen die mit einem dicken Draht gewickelt wurden ziemlich kahl aus, was daran liegt das man mit einer sauberen Handwicklung den Wickelraum wesentlich besser ausnutzt. Daher bietet es sich an gleich einen etwas dickeren Draht zu verwenden um den Wickelraum auch besser auszunutzen.

Durch den dickeren Draht wird der Motor etwas belastbarer (verträgt kurzzeitig mehr Ampere), und durch den Kupferzuwachs verbessert sich auch meistens der Wirkungsgrad, besonders bei stärkerer Belastung.

Zu Anfang würde ich es aber nicht übertreiben, man braucht schon etwas Übung um ohne einen Kurzschluß zu fabrizieren eng wickeln zu können.

Sollte die grüne Isolierschicht am Stator beim Abwickeln Schaden nehmen, dann solltest du die gleich komplett entfernen. Dazu den Stator in Aceton legen und über Nacht einweichen lassen. Dann kann man die Isolierschicht ziemlich leicht abschälen. Die Kanten an den Stirnseiten des Stators werden dort wo der Draht herumgefüht wird mit einem kleinen Schleifer gebrochen . dann werden auf den Stirnseiten dünne GFK-Scheiben (0,2-0,3mm) mit 10min Epoxi aufgeklebt, tempern kann nicht schaden, dann wird der Kleber schon fest und hart (erwünscht). Danach wurd das überflüssige GFK sauber weggefräst (diemal die Kanten nicht brechen). Danach kommt die ISolierung des restlichen Statord drann, das macht man mit endfest300. Gleichmäßig dünn mit einem Pinsel auftragen, dann den Stator vorsichtig mit einem Fön erwärmen so das das Epoxi etwas dünnflüssiger wird und in die Ritzen zwischen den Statorblechen eindringen kann. Dann sofort den Stator in einen Schraubstock spannen (Schutzbacken verwenden) und den Kleber aushärten lassen. Bei Bedarf eine zweite dünne Schicht aufbringen, aber nicht übertreiben. Meistens ist diese Art der Isolierung in den Zwischenräumen auch dünner, so das etwas mehr Wickelraum zur Verfügung steht.

Und dann geht es ans Wickeln

. Dafür solltest du Zeit und Ruhe haben, und sollte möglichst nicht gestört werden. Sonst hat man sich schnell mal bei der Windungsanzahl verzählt oder falsch herum gewickelt

. Dafür solltest du Zeit und Ruhe haben, und sollte möglichst nicht gestört werden. Sonst hat man sich schnell mal bei der Windungsanzahl verzählt oder falsch herum gewickelt  .

.Hier ein gutes Wickelschema: http://static.rcgroups.net/forums/a...61105-142-12N-14P-DLRK-DELTA.jpg?d=1226200922

Beachte auch die Wickelrichtung, das ist wichtig.

Nach dem Acetonbad Isolierung entfernt, Kanten brechen, und Isolierscheiben aus GFK aufkleben.

Überflüssiges Material wegfräsen, Zwischenräume mit endfest300 isolieren und im Schraubstock aushärten lassen.

Damit der Stator nicht mit den Schutzbacken verklebt nehme ich immer PE-Folie zum Schutz.

Ein paar Hilfsmittel, ohne geht es nicht. Der fertig gewickelte Stator wird mit endfest300 vorsichtig mit Hilfe einer passenden Hülse aufgepresst.

Gruß Andreas

Hallo Andreas,

ein herzliches Dankeschön für deine sehr hilfreiche und tolle Beschreibung mit den passenden Bildern dazu.

Genau so werde ich es mit dem nächsten Motor (auch ein "Graupner/SJ HPD 3625-825" mit stark verringertem Windungswiderstand (21 statt 45 Ohm), 14 Magnete und 12 Pole, 7 x 0,3mm Kupferlackdraht, 5,5 Windungen je Pol, Delta Verdrahtung) versuchen. Beim Probeabwickeln vom ersten Motor habe ich mir zwar Pol, Windungszahl und Wicklungsrichtung aufgeschrieben, leider aber zu spät bemerkt das ich vergaß zu notieren ob dies von innen nach außen oder von außen nach innen war.

Albert

ein herzliches Dankeschön für deine sehr hilfreiche und tolle Beschreibung mit den passenden Bildern dazu.

Genau so werde ich es mit dem nächsten Motor (auch ein "Graupner/SJ HPD 3625-825" mit stark verringertem Windungswiderstand (21 statt 45 Ohm), 14 Magnete und 12 Pole, 7 x 0,3mm Kupferlackdraht, 5,5 Windungen je Pol, Delta Verdrahtung) versuchen. Beim Probeabwickeln vom ersten Motor habe ich mir zwar Pol, Windungszahl und Wicklungsrichtung aufgeschrieben, leider aber zu spät bemerkt das ich vergaß zu notieren ob dies von innen nach außen oder von außen nach innen war.

Albert

grossiman

User

Hallo Albert.

Ich hatte dir doch den Link vom Wickelschema gegeben, einfach danach wickeln. Diese Variante ist besser als die meisten Originalwicklungen, die Enden jeder Phase kommen an der selben Nut heraus. Man braucht den Kupferdraht nur noch lang genug lassen, dann kann man ihn auch gleich als Anschlußkabel verwenden. Die Enden werden schön abisoliert und verbunden, mit oder ohne Motorstecker. Ich persönlich finde es gut das die Motorkabel steif sind, wenn man sie richtig biegt dann ist die Gefahr das die Kabel im Betrieb an der Glocke schleifen nicht so groß. Und warum extra flexible Kabel anlöten, das müsste innerhalb des Motor´s gemacht werden und kostet nur Platz.

Hier nochmal der Link vom Wickelschema, es ist auch die Wickelrichtung angegeben: http://static.rcgroups.net/forums/at...g?d=1226200922

Hier auch noch ein paar Bilder von der Demontage eines Stators.

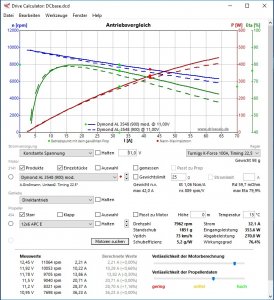

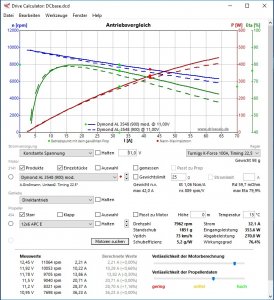

Hier ein Beispiel was es bringen kann wenn man einen dickeren Draht verwendet. Der Motor war ein Übungsobjekt und wurde mit der gleichen Windungsanzahl gewickelt, aber eben mit einem größeren Drahtquerschnitt. der Originalmotor hat KV890, und der modifizierte Motor KV889. Wie man gut sehen kann ist der max. Wirkungsgrad nicht viel höher, aber ab da an Richtung hoher Belastung legt der Wirkungsgrad beim mod. Motor immer mehr zu, er ist also drehzahlsteifer geworden, und nebenbei verträgt er etwas mehr Strom . Bei qualitativ guten Motoren bringt es oft sogar noch mehr, das ist auch abhängig von der allgemeinen Güte des Motors (Dicke der Statorbleche, Magnete, Luftspalt...).

. Bei qualitativ guten Motoren bringt es oft sogar noch mehr, das ist auch abhängig von der allgemeinen Güte des Motors (Dicke der Statorbleche, Magnete, Luftspalt...).

Gruß Andreas

Ich hatte dir doch den Link vom Wickelschema gegeben, einfach danach wickeln. Diese Variante ist besser als die meisten Originalwicklungen, die Enden jeder Phase kommen an der selben Nut heraus. Man braucht den Kupferdraht nur noch lang genug lassen, dann kann man ihn auch gleich als Anschlußkabel verwenden. Die Enden werden schön abisoliert und verbunden, mit oder ohne Motorstecker. Ich persönlich finde es gut das die Motorkabel steif sind, wenn man sie richtig biegt dann ist die Gefahr das die Kabel im Betrieb an der Glocke schleifen nicht so groß. Und warum extra flexible Kabel anlöten, das müsste innerhalb des Motor´s gemacht werden und kostet nur Platz.

Hier nochmal der Link vom Wickelschema, es ist auch die Wickelrichtung angegeben: http://static.rcgroups.net/forums/at...g?d=1226200922

Hier auch noch ein paar Bilder von der Demontage eines Stators.

Hier ein Beispiel was es bringen kann wenn man einen dickeren Draht verwendet. Der Motor war ein Übungsobjekt und wurde mit der gleichen Windungsanzahl gewickelt, aber eben mit einem größeren Drahtquerschnitt. der Originalmotor hat KV890, und der modifizierte Motor KV889. Wie man gut sehen kann ist der max. Wirkungsgrad nicht viel höher, aber ab da an Richtung hoher Belastung legt der Wirkungsgrad beim mod. Motor immer mehr zu, er ist also drehzahlsteifer geworden, und nebenbei verträgt er etwas mehr Strom

. Bei qualitativ guten Motoren bringt es oft sogar noch mehr, das ist auch abhängig von der allgemeinen Güte des Motors (Dicke der Statorbleche, Magnete, Luftspalt...).

. Bei qualitativ guten Motoren bringt es oft sogar noch mehr, das ist auch abhängig von der allgemeinen Güte des Motors (Dicke der Statorbleche, Magnete, Luftspalt...).

Gruß Andreas

Dein Link vom Wickelschema aus #5 funktioniert prima, da sieht man auch bestens die Wickelrichtungen.

Der Trick mit den Schlauchschellen ist genial.

Der Trick mit den Schlauchschellen ist genial.

Holger Lambertus

User

Moin

Die meisten grösseren Motoren haben Verdrehstifte in der Nut am Statorinnenring/Träger, vorher rausziehen.

Ich hatte bisher die "kleinen" immer beim erstem Schlag mit dem Dorn auseinander, die fallen ja meist so schon runter. Der Dorn darf sich natürlich nur auf der Innenkante stützen, nicht gegen die eigentliche Passung.

Aber wenn ihr drehen wollt, wie wäre es mit dem klassischem Ölfilterschlüssel ?

Die meisten grösseren Motoren haben Verdrehstifte in der Nut am Statorinnenring/Träger, vorher rausziehen.

Ich hatte bisher die "kleinen" immer beim erstem Schlag mit dem Dorn auseinander, die fallen ja meist so schon runter. Der Dorn darf sich natürlich nur auf der Innenkante stützen, nicht gegen die eigentliche Passung.

Aber wenn ihr drehen wollt, wie wäre es mit dem klassischem Ölfilterschlüssel ?

Optimale Temperatur

Optimale Temperatur

Hallo,

Der Verdrehstift in der Nut am Statorinnenring/Motorträger fiel bei mir erst nach dem Erhitzen und leichtem Klopfen auf der Innenkante des Motorträgers heraus. Nur das danach erfolgte Drehen von Stator/Motorträger (mit Handschuhen und Stofflappen) ging bei mir partout nicht. Die Verklebung/Verpressung hält bombenfest.

Vielleicht hatte ich zuvor mit der Heißluftpistole zu wenig erhitzt?

Albert

Optimale Temperatur

Moin

Die meisten grösseren Motoren haben Verdrehstifte in der Nut am Statorinnenring/Träger, vorher rausziehen.

Ich hatte bisher die "kleinen" immer beim erstem Schlag mit dem Dorn auseinander, die fallen ja meist so schon runter. Der Dorn darf sich natürlich nur auf der Innenkante stützen, nicht gegen die eigentliche Passung.

Aber wenn ihr drehen wollt, wie wäre es mit dem klassischem Ölfilterschlüssel ?

Hallo,

Der Verdrehstift in der Nut am Statorinnenring/Motorträger fiel bei mir erst nach dem Erhitzen und leichtem Klopfen auf der Innenkante des Motorträgers heraus. Nur das danach erfolgte Drehen von Stator/Motorträger (mit Handschuhen und Stofflappen) ging bei mir partout nicht. Die Verklebung/Verpressung hält bombenfest.

Vielleicht hatte ich zuvor mit der Heißluftpistole zu wenig erhitzt?

- Wie heiß sollte/darf es denn sein?

- Nehmt ihr einen Bunsenbrenner dazu?

Albert

grossiman

User

Hallo Albert.

Einige Exemplare sind wirklich bombenfest verklebt, da braucht es schon etwas mehr Wärme und sanfte Gewalt.

Ich mach das mit einem Heissluftfön mit einer Reduzierdüse drauf, damit kann man gezielter einen bestimmten Bereich erwärmen.

Ambesten erwärmst du das Gehäuseteil von innen, also dort wo die Motorwelle durch geht, dazu müssen natürlich die Lager raus.

Die Lager sollte man vorher grundsätzlich ausbauen, sonst können sie durch Wärmeeinwirkung beschädigt werden. Denn einige

Lagertypen haben einen Kugelkäfig aus Kunststoff, das ist bei zu großer Wärmeeinwirkung dann hin. Bei älteren Motoren die ich

repariere erneuer ich die Lager aber sowieso, wenn man schon mal dabei ist.... .

.

Damit die Klebekraft von halbwegs guten Klebern nachlässt braucht man schon 120°C Temperatur direkt am Kleber. Es gibt natürlich auch Kleber die mehr vertragen.

Falls die Variante mit den Schellen nicht so recht funktionieren sollte, kann man auch den Stator vorsichtig in einen Schraubstock

mit den Nuten parallel zu den Backen einspannen. An dem Gehäuse ein längeres Aluprofil anschrauben und dann daran drehen, da hat man

mehr Wumms. Den Stator muss man mit etwas Gefühl einspannen, ist er zu lose dreht er mit und kann beschädigt werden, und spannt man

den Stator zu fest ein verformt man Ihn schon beim einspannen. Schutzbacken nicht vergessen.

Gruß Andreas

Einige Exemplare sind wirklich bombenfest verklebt, da braucht es schon etwas mehr Wärme und sanfte Gewalt.

Ich mach das mit einem Heissluftfön mit einer Reduzierdüse drauf, damit kann man gezielter einen bestimmten Bereich erwärmen.

Ambesten erwärmst du das Gehäuseteil von innen, also dort wo die Motorwelle durch geht, dazu müssen natürlich die Lager raus.

Die Lager sollte man vorher grundsätzlich ausbauen, sonst können sie durch Wärmeeinwirkung beschädigt werden. Denn einige

Lagertypen haben einen Kugelkäfig aus Kunststoff, das ist bei zu großer Wärmeeinwirkung dann hin. Bei älteren Motoren die ich

repariere erneuer ich die Lager aber sowieso, wenn man schon mal dabei ist....

.

.Damit die Klebekraft von halbwegs guten Klebern nachlässt braucht man schon 120°C Temperatur direkt am Kleber. Es gibt natürlich auch Kleber die mehr vertragen.

Falls die Variante mit den Schellen nicht so recht funktionieren sollte, kann man auch den Stator vorsichtig in einen Schraubstock

mit den Nuten parallel zu den Backen einspannen. An dem Gehäuse ein längeres Aluprofil anschrauben und dann daran drehen, da hat man

mehr Wumms. Den Stator muss man mit etwas Gefühl einspannen, ist er zu lose dreht er mit und kann beschädigt werden, und spannt man

den Stator zu fest ein verformt man Ihn schon beim einspannen. Schutzbacken nicht vergessen.

Gruß Andreas

Ähnliche Themen

- Antworten

- 19

- Aufrufe

- 5K

- Antworten

- 39

- Aufrufe

- 10K

- Antworten

- 45

- Aufrufe

- 3K