Galak

User

Hallo liebe Freunde abrasiver Bearbeitungsmethoden,

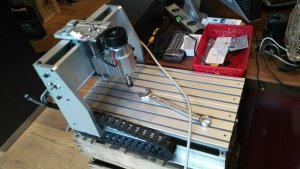

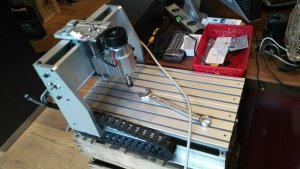

Ich hab mich im letzten Jahr mit einer günstigen China CNC 3020T beschäftigt. Viel Trial-and-Error, und für Tipps von Euch bin ich ebenfalls dankbar. Vielleicht erleichtert dieser Thread dem Einen oder Anderen auch die Einrichtung einer solchen Maschine.

Wie die Jungfrau zum Kinde bin ich dazu gekommen: Ein alter Freund von mir benötigt für den Betrieb gravierte Schildchen. Da er sehr viele braucht, fand er die Investition in eine eigene Graviermschine sinnvoll. Er kaufte eine China CNC auf ebay, mit Parallelport- Anschluss. Da stand sie nun, die Fräse... und lief nicht. Ein Jahr später erst hab ich das Ding in seinem Büro gesichtet und einkassiert. Ich habe ca 30 Minuten gebraucht, um sie zum Leben zu erwecken ...

Bis das Ding sauber lief, war es ein längerer Prozess.

Sehr solide und aus dickem Alu ist diese Maschine, so mein Ersteindruck. Ein bisschen grob gebaut, auch. Und so eine 500€ CNC kommt lediglich vormontiert. Im Prinzip muss man sie erstmal demontieren und hochnotpeinlich einmessen. X/Y müssen genau 90° zueinander stehen, sonst sind alle Rechtecke Rauten, und Teile, die zusammenpassen sollten, passen nicht oder passen schlecht. Wenn man das per Hand sorgfältig macht, erreicht man ca 1/20 mm Genauigkeit über die 200 mm X-Achsenlänge.

Das Maschinenbett bekommt ja eh eine plangefräste Platte, daher ist die Z- Abweichung von ca 1/2 mm über die Fläche kein Problem.

Das Portal lässt sich in der Führung ganz wenig kippeln. Ich habe gesehen, dass einige die Führungsblöcke geschlitzt und mit Schrauben zusammengezogen haben. Es sollte sich später aber zeigen, dass die Kräfte im normalen, sanften Betrieb nicht ausreichen, das Portal schwingen zu lassen- dafür ist es zu schwer.

Da ein Druckerkonverter mit USB- Anschluss nicht funktioniert, benutze ich Estlcam. Und da ich hier sowieso ein paar Arduinos herumfliegen hatte, ging der initiale Anschluss sehr schnell.

Die Pinbelegung das Parallelport- Steckers findet ihr auf der Estlcam- Homepage. Es ist die gleiche Belegung wie für die Letmathe- Steuerung.

Ich benutze einen Arduino Nano und hab mir später das kleine Letmathe Adapterboard dazu organisiert. Das hat den Charme, daß der Arduino damit einen Parallelport- Anschluss bekommt, die Pinbelegung kann man sich dann jumpern. Das Adapterboard kann in ein eigenes Gehäuse, oder wie bei mir in das Endstufengehäuse. Experten erkennen: es handelt sich um ein closed loop System

Endlose Testreihen später bin ich zu folgenden Einstellungen für die CNC Steuerung gelangt:

Damit läuft die Steuerung ziemlich ohne Schrittverluste. Woher ich das weiß..?

Ich bin anfangs ein paar Mal im mechanischen Anschlag gelandet und hab mich daher entschlossen, Endschalter einzubauen. Man macht dann eine Referenzfahrt, die Maschine holt sich ihre Null, und im Estlcam Setup gibt man den maximalen Verfahrweg ein. Man hat jetzt einen Software- Stop vor dem mechanischen Ende... Wenn man die Referenzfahrt nach einem Fräsprogramm wiederholt, bekommt man für alle drei Achsen die Schrittdifferenzen seit der letzten Messung angezeigt. Daher weiß ich dann, wie genau die Achsen arbeiten.

Endschalter einbauen:

Man benötigt maximal drei Schalter- das sind zwei Schalter für X/Y links unten am Maschinenbett und die Z- Achse am oberen Anschlag. Das andere Ende der Achsen ebenfalls mit Endschaltern auszustatten, hätte ich mir wegen dem einstellbaren Verfahrlimit per Software sparen können. Die Schalter ziehen einen Arduino- Pin auf Ground. Da die Achsen nacheinander gemessen werden, genügt es, alle drei Schalter (X,Y,Z) parallel an zwei Adern zu hängen.

Diese Schalter mit Rollen sind übrigens etwas ungenauer als die Schalter mit einfacher Metall- Lasche. Die Genauigkeit der Schalter auf X/Y ist ca 1/50 mm. Der Rollenschalter auf Z nur 1/10, weil die Rolle eiert. Aber Z misst man im Einsatz dann sowieso neu und genauer mit einem Werkzeuglängensensor.

Endschalter Z- Achse

Endschalter X- Achse

Der WZL Sensor

Frässpindel: 200W mit DC- Motor, PWM Regelung in dem Endstufengehäuse. 3,18 mm Spannfutter. Die Qualität finde ich gut, klasse Rundlauf, keine Unwuchten.

Aber Ein/Aus leider per Hand! Und da landen wir bei der nächsten Überlegung, denn ich möchte ja, dass Estlcam die Spindel ein- und ausschaltet. Nach einiger Recherche folgendes Ergebnis: Die Treiber- Platine des Motors ermöglicht leider nicht, die Drehzahl per Arduino PWM zu steuern. Aber es gibt ein Pinpaar für An / Aus. Diese müssen verbunden werden, wie mit einem Schalter. Damit es keine Erdschleifen dabei gibt, schaltet der Arduino das Pinpaar über einen kleinen Optokoppler. Funktioniert, was anderes hab ich gar nicht erst ausprobiert.

Ärgerlich bei dieser Maschine ist, dass das Maschinenbett nicht den gesamten Fräsbereich abdeckt. Will man wirklich 20x30 cm bearbeiten, muss die Opferplatte mit doppelseitigem Klebeband befestigt werden, da sonst die Befestigungsschrauben im Weg sind.

Im Endeffekt find dich diese Fräse sensationell. Wenn ich das mit einer Stepcraft vergleiche, so bauen die Cinesen doch viel massiver. Kunststoff oder Holz fräse ich mit ca 1/20 mm Genauigkeit. Gravurarbeiten werden sehr sauber (mit einem hochwertigen Stichel). Hab auch schon testweise Alu graviert. Geht gut, dauert halt lang, bei geringem Vorschub...

Ich hätte die Figur unter Öl fräsen sollen ... man sieht die Zeilen

Gravur in Kunststoff

Z- Test in Kunststoff, 36° Stichel 0,2mm

Eine Datei direkt aus FLZ Vortex importiert

So das wars. Hoffe, es war informativ. Gruss Galak

Ich hab mich im letzten Jahr mit einer günstigen China CNC 3020T beschäftigt. Viel Trial-and-Error, und für Tipps von Euch bin ich ebenfalls dankbar. Vielleicht erleichtert dieser Thread dem Einen oder Anderen auch die Einrichtung einer solchen Maschine.

Wie die Jungfrau zum Kinde bin ich dazu gekommen: Ein alter Freund von mir benötigt für den Betrieb gravierte Schildchen. Da er sehr viele braucht, fand er die Investition in eine eigene Graviermschine sinnvoll. Er kaufte eine China CNC auf ebay, mit Parallelport- Anschluss. Da stand sie nun, die Fräse... und lief nicht. Ein Jahr später erst hab ich das Ding in seinem Büro gesichtet und einkassiert. Ich habe ca 30 Minuten gebraucht, um sie zum Leben zu erwecken ...

Bis das Ding sauber lief, war es ein längerer Prozess.

Sehr solide und aus dickem Alu ist diese Maschine, so mein Ersteindruck. Ein bisschen grob gebaut, auch. Und so eine 500€ CNC kommt lediglich vormontiert. Im Prinzip muss man sie erstmal demontieren und hochnotpeinlich einmessen. X/Y müssen genau 90° zueinander stehen, sonst sind alle Rechtecke Rauten, und Teile, die zusammenpassen sollten, passen nicht oder passen schlecht. Wenn man das per Hand sorgfältig macht, erreicht man ca 1/20 mm Genauigkeit über die 200 mm X-Achsenlänge.

Das Maschinenbett bekommt ja eh eine plangefräste Platte, daher ist die Z- Abweichung von ca 1/2 mm über die Fläche kein Problem.

Das Portal lässt sich in der Führung ganz wenig kippeln. Ich habe gesehen, dass einige die Führungsblöcke geschlitzt und mit Schrauben zusammengezogen haben. Es sollte sich später aber zeigen, dass die Kräfte im normalen, sanften Betrieb nicht ausreichen, das Portal schwingen zu lassen- dafür ist es zu schwer.

Da ein Druckerkonverter mit USB- Anschluss nicht funktioniert, benutze ich Estlcam. Und da ich hier sowieso ein paar Arduinos herumfliegen hatte, ging der initiale Anschluss sehr schnell.

Die Pinbelegung das Parallelport- Steckers findet ihr auf der Estlcam- Homepage. Es ist die gleiche Belegung wie für die Letmathe- Steuerung.

Ich benutze einen Arduino Nano und hab mir später das kleine Letmathe Adapterboard dazu organisiert. Das hat den Charme, daß der Arduino damit einen Parallelport- Anschluss bekommt, die Pinbelegung kann man sich dann jumpern. Das Adapterboard kann in ein eigenes Gehäuse, oder wie bei mir in das Endstufengehäuse. Experten erkennen: es handelt sich um ein closed loop System

Endlose Testreihen später bin ich zu folgenden Einstellungen für die CNC Steuerung gelangt:

Damit läuft die Steuerung ziemlich ohne Schrittverluste. Woher ich das weiß..?

Ich bin anfangs ein paar Mal im mechanischen Anschlag gelandet und hab mich daher entschlossen, Endschalter einzubauen. Man macht dann eine Referenzfahrt, die Maschine holt sich ihre Null, und im Estlcam Setup gibt man den maximalen Verfahrweg ein. Man hat jetzt einen Software- Stop vor dem mechanischen Ende... Wenn man die Referenzfahrt nach einem Fräsprogramm wiederholt, bekommt man für alle drei Achsen die Schrittdifferenzen seit der letzten Messung angezeigt. Daher weiß ich dann, wie genau die Achsen arbeiten.

Endschalter einbauen:

Man benötigt maximal drei Schalter- das sind zwei Schalter für X/Y links unten am Maschinenbett und die Z- Achse am oberen Anschlag. Das andere Ende der Achsen ebenfalls mit Endschaltern auszustatten, hätte ich mir wegen dem einstellbaren Verfahrlimit per Software sparen können. Die Schalter ziehen einen Arduino- Pin auf Ground. Da die Achsen nacheinander gemessen werden, genügt es, alle drei Schalter (X,Y,Z) parallel an zwei Adern zu hängen.

Diese Schalter mit Rollen sind übrigens etwas ungenauer als die Schalter mit einfacher Metall- Lasche. Die Genauigkeit der Schalter auf X/Y ist ca 1/50 mm. Der Rollenschalter auf Z nur 1/10, weil die Rolle eiert. Aber Z misst man im Einsatz dann sowieso neu und genauer mit einem Werkzeuglängensensor.

Endschalter Z- Achse

Endschalter X- Achse

Der WZL Sensor

Frässpindel: 200W mit DC- Motor, PWM Regelung in dem Endstufengehäuse. 3,18 mm Spannfutter. Die Qualität finde ich gut, klasse Rundlauf, keine Unwuchten.

Aber Ein/Aus leider per Hand! Und da landen wir bei der nächsten Überlegung, denn ich möchte ja, dass Estlcam die Spindel ein- und ausschaltet. Nach einiger Recherche folgendes Ergebnis: Die Treiber- Platine des Motors ermöglicht leider nicht, die Drehzahl per Arduino PWM zu steuern. Aber es gibt ein Pinpaar für An / Aus. Diese müssen verbunden werden, wie mit einem Schalter. Damit es keine Erdschleifen dabei gibt, schaltet der Arduino das Pinpaar über einen kleinen Optokoppler. Funktioniert, was anderes hab ich gar nicht erst ausprobiert.

Ärgerlich bei dieser Maschine ist, dass das Maschinenbett nicht den gesamten Fräsbereich abdeckt. Will man wirklich 20x30 cm bearbeiten, muss die Opferplatte mit doppelseitigem Klebeband befestigt werden, da sonst die Befestigungsschrauben im Weg sind.

Im Endeffekt find dich diese Fräse sensationell. Wenn ich das mit einer Stepcraft vergleiche, so bauen die Cinesen doch viel massiver. Kunststoff oder Holz fräse ich mit ca 1/20 mm Genauigkeit. Gravurarbeiten werden sehr sauber (mit einem hochwertigen Stichel). Hab auch schon testweise Alu graviert. Geht gut, dauert halt lang, bei geringem Vorschub...

Ich hätte die Figur unter Öl fräsen sollen ... man sieht die Zeilen

Gravur in Kunststoff

Z- Test in Kunststoff, 36° Stichel 0,2mm

Eine Datei direkt aus FLZ Vortex importiert

So das wars. Hoffe, es war informativ. Gruss Galak

Zuletzt bearbeitet:

.. Aber glücklicherweise keine Schäden, außer halt an der betroffenen Alukante.

.. Aber glücklicherweise keine Schäden, außer halt an der betroffenen Alukante.