Savoy73

User

Moin zusammen,

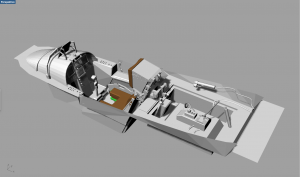

ich bin zur Zeit beim Bau eines Cockpit für eine F/A18C im Maßstab 1:7.

Da mir die im Form gegossenen Cockpit-Teile nicht so wirklich umgehauen haben, wurde nach langer Überlegung ein 3D Drucker Anycubic i3 Mega angeschafft.

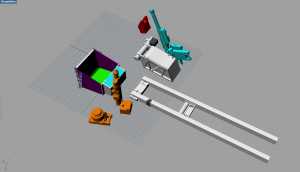

Die ersten Teile für den Schleudersitz wurden schonmal gedruckt. Da ich zum Anfang einige Probleme mit dem Stützmaterial hatte, wurden die Einzelteile so gut wie möglich ohne Stützmaterial gedruckt. So einfach wie möglich war die Devise.

Jetzt wollte ich mal nachfragen, was für ein Filament ihr einsetzt? Die filigranen Teile lassen sich mit dem PLA HT „weiß“ sehr schlecht nachbilden. Selbst bei einer Schichtdicke von 0,1mm ist das Ergebnis nicht der Hit.

Und was für Wandstärken sollte man hier bevorzugen?

...hier ein paar Bilder vom Cockpit plus Ergebnisse:

Gruß Frank

ich bin zur Zeit beim Bau eines Cockpit für eine F/A18C im Maßstab 1:7.

Da mir die im Form gegossenen Cockpit-Teile nicht so wirklich umgehauen haben, wurde nach langer Überlegung ein 3D Drucker Anycubic i3 Mega angeschafft.

Die ersten Teile für den Schleudersitz wurden schonmal gedruckt. Da ich zum Anfang einige Probleme mit dem Stützmaterial hatte, wurden die Einzelteile so gut wie möglich ohne Stützmaterial gedruckt. So einfach wie möglich war die Devise.

Jetzt wollte ich mal nachfragen, was für ein Filament ihr einsetzt? Die filigranen Teile lassen sich mit dem PLA HT „weiß“ sehr schlecht nachbilden. Selbst bei einer Schichtdicke von 0,1mm ist das Ergebnis nicht der Hit.

Und was für Wandstärken sollte man hier bevorzugen?

...hier ein paar Bilder vom Cockpit plus Ergebnisse:

Gruß Frank