Moin,

Ich habe eine Art Winterprojekt:

Die Klasse F5j HFS finde ich interessant, weil die F5J Geschichte an sich ganz spannend ist, mir aber die Modelle bei Weitem zu teuer und aufwändig sind.

Ferner möchte ich weg von dem CFK Bauen, um die Fliegerei etwas weniger Müllintensiv zu gestalten. Allein beim Bau eines solchen Fliegers fällt ja die gleiche Masse nochmal als Sondermüll an.

Balsa Bauen ist die hohe Kunst, ist aber auch recht arbeitsintensiv. Daher finde ich die Idee, dass eine Maschine mir meinen Flieger baut, faszinierend. Also flugs viel im Internet gelesen:

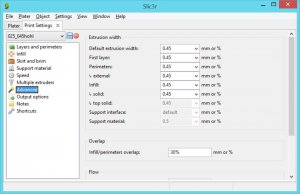

Die Jungs von 3D Labprint machen einen guten Job, allerdings ist das Material bzw. die FDM Methode generell nicht für dünne Schichten gemacht, weswegen die Modelle ja auch vergleichsweise bruchfreudig sind.

Ich vermute mal, dass das auch ein Grund ist, warum die Modelle nicht ganz so groß sind (mal von der Druckzeit abgesehen). Warbirds gehen wohl ganz gut damit, aber keine hochgestreckten Segelflieger.

Wenn ich richtig rechne, komme ich auf 500g/m^² für eine Lage 0.4mm PLA Außenhaut. Und man braucht zwei davon.

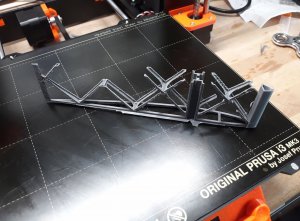

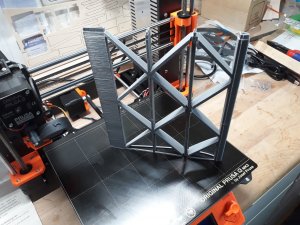

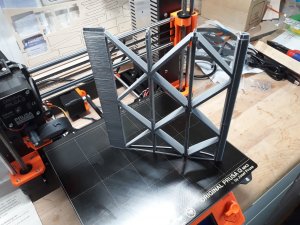

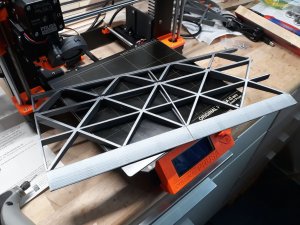

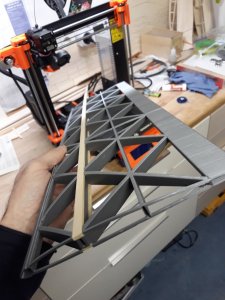

Der Mensch, der hinter Kraga steht (und dessen Name ich nicht rausbekomme) hat einen interessanten Ansatz dafür gefunden, indem er diagonal gitterförmige Strukturen druckt, die am Ende bespannt werden. Das könnte man (vielleicht läuft das auch darauf hinaus) so weiterentwickeln, allerdings stört mich das Einfallen der Bespannung etwas.

Meine Idee ist daher, den Flügel mit "echten" Gurten und einer Beplankung mit 1mm Balsa aufzubauen. Anschließend soll das mit Oralight bespannt werden. Die gedruckten Innereien müssen somit nur noch die Funktion des Volumenaufbaus, der Nasenleiste und dem Holmsteg erfüllen. Das Ganze möglichst leicht. Ach ja, und das ganze andere Gedöns, was das Bauen so nervig macht: Steckung, Torsionsaufnahme, Flächenverbinder, Kabelbaum, Anlenkung, Scharniere, Servoaufnahme und -Deckel...

Somit habe ich mir erstmal die Freude gegönnt, einen Prusa MK3 Drucker zusammenzubauen, und ordentlich Haushaltsteile zu drucken, und damit die Akzeptanz in der Familie erkauft

Jetzt kann ich auch anfangen, Flieger zu drucken.

Patrick

Ich habe eine Art Winterprojekt:

Die Klasse F5j HFS finde ich interessant, weil die F5J Geschichte an sich ganz spannend ist, mir aber die Modelle bei Weitem zu teuer und aufwändig sind.

Ferner möchte ich weg von dem CFK Bauen, um die Fliegerei etwas weniger Müllintensiv zu gestalten. Allein beim Bau eines solchen Fliegers fällt ja die gleiche Masse nochmal als Sondermüll an.

Balsa Bauen ist die hohe Kunst, ist aber auch recht arbeitsintensiv. Daher finde ich die Idee, dass eine Maschine mir meinen Flieger baut, faszinierend. Also flugs viel im Internet gelesen:

Die Jungs von 3D Labprint machen einen guten Job, allerdings ist das Material bzw. die FDM Methode generell nicht für dünne Schichten gemacht, weswegen die Modelle ja auch vergleichsweise bruchfreudig sind.

Ich vermute mal, dass das auch ein Grund ist, warum die Modelle nicht ganz so groß sind (mal von der Druckzeit abgesehen). Warbirds gehen wohl ganz gut damit, aber keine hochgestreckten Segelflieger.

Wenn ich richtig rechne, komme ich auf 500g/m^² für eine Lage 0.4mm PLA Außenhaut. Und man braucht zwei davon.

Der Mensch, der hinter Kraga steht (und dessen Name ich nicht rausbekomme) hat einen interessanten Ansatz dafür gefunden, indem er diagonal gitterförmige Strukturen druckt, die am Ende bespannt werden. Das könnte man (vielleicht läuft das auch darauf hinaus) so weiterentwickeln, allerdings stört mich das Einfallen der Bespannung etwas.

Meine Idee ist daher, den Flügel mit "echten" Gurten und einer Beplankung mit 1mm Balsa aufzubauen. Anschließend soll das mit Oralight bespannt werden. Die gedruckten Innereien müssen somit nur noch die Funktion des Volumenaufbaus, der Nasenleiste und dem Holmsteg erfüllen. Das Ganze möglichst leicht. Ach ja, und das ganze andere Gedöns, was das Bauen so nervig macht: Steckung, Torsionsaufnahme, Flächenverbinder, Kabelbaum, Anlenkung, Scharniere, Servoaufnahme und -Deckel...

Somit habe ich mir erstmal die Freude gegönnt, einen Prusa MK3 Drucker zusammenzubauen, und ordentlich Haushaltsteile zu drucken, und damit die Akzeptanz in der Familie erkauft

Jetzt kann ich auch anfangen, Flieger zu drucken.

Patrick