Holger W.

User

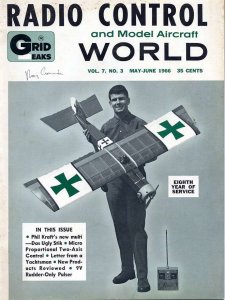

...kommt eine Rechteckfläche von vorn herein nicht in Frage: sieht einfach scheisse aus...

Wer schreibt denn so einen Quatsch?!

LuStick

Obwohl ich hier immer die Reduktion auf das Wesentliche predige, habe ich noch nie einen Stick gehabt. Klingt irgendwie widersprüchlich - isses auch!

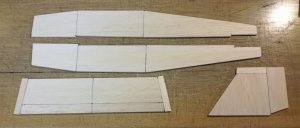

Deshalb habe ich beschlossen, mal so ein Ding mit Ecken und Kanten zu bauen, und zwar nicht nach irgendeinem “Vorbild“, sondern from scratch.

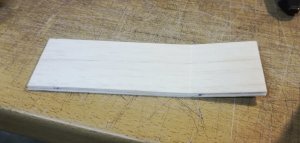

Der Stick als solcher drängt sich geradezu auf, um mit meiner Plan- und profillosen Bauweise erstellt zu werden. Also ohne Bauplan und ohne herkömmliches Tragflächenprofil nach gegebenen Koordinaten.

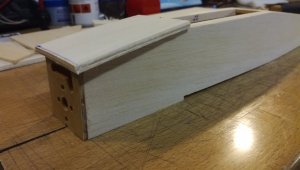

Mein Stick fügt sich insofern in meinen Hangar ein, als er a) klein und b) dann doch nicht so hässlich ist. Das Bild da oben zeigt den aktuellen Baustand.

In loser Folge stell ich hier den Bau ein; für mich eine Art Archiv, und falls es jemanden interessieren sollte, kann er sich Anregungen zum Selbstbau holen.

In diesem Sinne,

H.

. den Aus Depron wäre was für unser Hallenfliegen ^^.

. den Aus Depron wäre was für unser Hallenfliegen ^^.