cassiopeius

User

Hallo zusammen,

ich bin gerade an einer Canadair CL-215 (Wasserlöschflugzeug, zweimotorig, Hochdecker, meist knallgelb-rot und in Kanada oder im Mittelmeerraum zu finden) als Eigenbauprojekt. Die Spannweite soll bei 2,20m liegen, als voraussichtliches Abfluggewicht sind mal 4 bis 4,5kg angepeilt.

Nun bereitet mir die Auslegung der Flächenbefestigung auf dem Rumpf Sorgen. Die Tragfläche ist mittig geteilt und mit einem 16er CFK-Stab gesteckt. Welche wäre die geeignetste Flächenbefestigung auf dem Rumpf? In diesem Gewichtsbereich fehlen mir noch etwas die Erfahrungswerte:

1. Zwei Nylonschrauben M6 o.ä. links und rechts im Bereich des Holms?

2. Vier Nylonschrauben, je 2 vorm Hom und 2 vor der Endleiste?

3. Zwei Holzdübel vorn durch den Spant vor der Fläche und hinten zwei Schrauben?

4. Statt den Nylonschrauben evtl. Metallschrauben?

5. ...

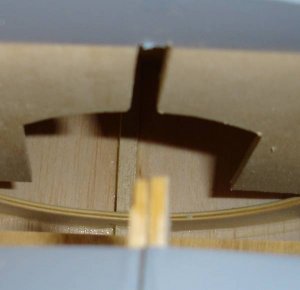

Bauweise ist klassisch Holz-Holm-Rippe mit 6x8mm-Kiefernober- und Untergurt , sowie Balsaverkastung 2mm vorn und hinten. Das 18mm-GFK-Rohr zur Aufnahme der Steckung sitzt mittig zwischen den beiden Holmgurten und geht über die ersten beiden Rippenfelder. Die erste Rippe nach der Wurzelrippe befindet sich direkt über der Rumpseitenwand.

Die Kraft sollte natürlich möglichst gleichmäßig in die Fläche eingeleitet werden, andererseits ist die Frage, ob z.B. zwei Nylonschrauben überhaupt kräftig und sicher genug als Flächenbefestigung sind?

Über Erfahrungsberichte und Tipps würde ich mich sehr freuen.

Viele Grüße

Christian

ich bin gerade an einer Canadair CL-215 (Wasserlöschflugzeug, zweimotorig, Hochdecker, meist knallgelb-rot und in Kanada oder im Mittelmeerraum zu finden) als Eigenbauprojekt. Die Spannweite soll bei 2,20m liegen, als voraussichtliches Abfluggewicht sind mal 4 bis 4,5kg angepeilt.

Nun bereitet mir die Auslegung der Flächenbefestigung auf dem Rumpf Sorgen. Die Tragfläche ist mittig geteilt und mit einem 16er CFK-Stab gesteckt. Welche wäre die geeignetste Flächenbefestigung auf dem Rumpf? In diesem Gewichtsbereich fehlen mir noch etwas die Erfahrungswerte:

1. Zwei Nylonschrauben M6 o.ä. links und rechts im Bereich des Holms?

2. Vier Nylonschrauben, je 2 vorm Hom und 2 vor der Endleiste?

3. Zwei Holzdübel vorn durch den Spant vor der Fläche und hinten zwei Schrauben?

4. Statt den Nylonschrauben evtl. Metallschrauben?

5. ...

Bauweise ist klassisch Holz-Holm-Rippe mit 6x8mm-Kiefernober- und Untergurt , sowie Balsaverkastung 2mm vorn und hinten. Das 18mm-GFK-Rohr zur Aufnahme der Steckung sitzt mittig zwischen den beiden Holmgurten und geht über die ersten beiden Rippenfelder. Die erste Rippe nach der Wurzelrippe befindet sich direkt über der Rumpseitenwand.

Die Kraft sollte natürlich möglichst gleichmäßig in die Fläche eingeleitet werden, andererseits ist die Frage, ob z.B. zwei Nylonschrauben überhaupt kräftig und sicher genug als Flächenbefestigung sind?

Über Erfahrungsberichte und Tipps würde ich mich sehr freuen.

Viele Grüße

Christian

.

. . Aber die nachtschlafene Zeit tut der Kreativität keinerlei Abbruch, wie man sieht.

. Aber die nachtschlafene Zeit tut der Kreativität keinerlei Abbruch, wie man sieht.

? Ich kenn eigentlich nur die Aeronaut CL-415, das ist aber der Nachfolger der CL-215. Ansonsten hab ich nur mal gehört, dass PAF eine CL-215 bringen würde, aber bisher hat sich da noch nix getan (...zumindest was die Homepage und der Onlinekatalog sagt). Welche Bausätze bzw. Hersteller der Canadair CL-215 kennst Du?

? Ich kenn eigentlich nur die Aeronaut CL-415, das ist aber der Nachfolger der CL-215. Ansonsten hab ich nur mal gehört, dass PAF eine CL-215 bringen würde, aber bisher hat sich da noch nix getan (...zumindest was die Homepage und der Onlinekatalog sagt). Welche Bausätze bzw. Hersteller der Canadair CL-215 kennst Du?