Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Parameter Spiralvasenflügel Wersy Style?

- Ersteller Faronas

- Erstellt am

wersy

User

Moin Michael,

Was sind eigentlich Deine Parameter beim Spiralvasenflügel drucken? Welchen Abstand haben die "Schlitzbahnen", und wie viel Restabstand bleibt an deren Grund zur anderen Seite?

Patrick

Hallo Patrick,

bei 0,5 mm Druckbreite habe ich 0,9 mm Abstand vorgesehen.

Dadurch entsteht eine Überlappung von 0,1 mm, die dafür sorgt, dass der Holm sich mit der Außenbahn gut verbindet.

Einige drucken meine Tragflächen auch nur 0,4 mm dick - und scheint auch zu funktionieren.

Wie stark sich die Perimeter verbinden hängt von der Druckreihenfolge ab.

Werden erst die Stege gedruckt, und dann die Außenseite, können sich sogar leichte Wülste an der Außenseite abbilden. Dann wird die Bahn an jedem Steg nach außen gedrängt.

Fast unsichtbar erscheinen sie, wenn die Stege jeweils nach den Außenperimetern gedruckt werden.

Ich kriege die Lücke nicht dicht...

Ich kriege die Lücke nicht dicht...

Moin,

Ich habe mich jetzt auch mal an Spiralvase und LW PLA gemacht. Ziel ist erstmal, einen Zweiachsflügel zu machen, Testträger wird der Calimero. Bei 1m Spannweite und 140mm Wurzel hat die Balsaversion gerade mal 54g, da wird das schwierig ranzukommen.

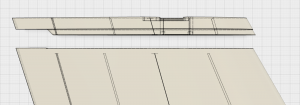

Leider kriege ich den Spalt beim Vasensteg nicht verschmolzen. Bei 0.6mm Luft zur Oberseite ergibt sich eine gute Verklebung der Stegspitze ohne dass diese außen sichtbar wird. Die beiden Schichten verkleben aber mal gar nicht. Ich habe im CAD den Spalt so weit zugemacht, bis im Slic3r der Steg komplett verschwindet. Dann etwas zurück ergibt in der Realität auch 0.1mm Lücke...

Kann man da in den Slic3r Parametern was drehen? Sowas wie Düsendurchmesser größer/kleiner als real oder Wandstärke mehr/weniger?

Habe jetzt 250° und 50% Durchfluss angegeben.

Patrick

Ich kriege die Lücke nicht dicht...

Moin,

Ich habe mich jetzt auch mal an Spiralvase und LW PLA gemacht. Ziel ist erstmal, einen Zweiachsflügel zu machen, Testträger wird der Calimero. Bei 1m Spannweite und 140mm Wurzel hat die Balsaversion gerade mal 54g, da wird das schwierig ranzukommen.

Leider kriege ich den Spalt beim Vasensteg nicht verschmolzen. Bei 0.6mm Luft zur Oberseite ergibt sich eine gute Verklebung der Stegspitze ohne dass diese außen sichtbar wird. Die beiden Schichten verkleben aber mal gar nicht. Ich habe im CAD den Spalt so weit zugemacht, bis im Slic3r der Steg komplett verschwindet. Dann etwas zurück ergibt in der Realität auch 0.1mm Lücke...

Kann man da in den Slic3r Parametern was drehen? Sowas wie Düsendurchmesser größer/kleiner als real oder Wandstärke mehr/weniger?

Habe jetzt 250° und 50% Durchfluss angegeben.

Patrick

Hallo,

Slic3r hat einen voreingestellten Lückenradius von 0.049 mm. Kleinere Lücken werden, wie du ja schon beobachtet hast, automatisch geschlossen. Im Quasi-Nachfolger Prusa Slicer ist dieser Radius einstellbar. Ich benutze mittlerweile Spantenschlitze von 0.05 mm, Tendenz noch kleiner. Im Slic3r wäre das nicht mehr verarbeitbar, im Prusa Slicer stelle ich einfach den Lückenradius auf 0.02 mm runter.

Wenn du sichergehen willst, dass die beiden Spantenwände miteinander verschweißen (ist aber nicht grundsätzlich nötig), kannst du per Extrusionsfaktor eine leichte "Überfüllung" setzen. Beispiel:

- Du hast für LW-PLA ermittelt, dass Faktor 0.5 und Wandstärke 0.5 eine tatsächliche Wandstärke von 0.5 mm ergeben. Würdest du nun bei gleichem Faktor als Wandstärke 0.6 eingeben, wären deine Wände 0.6 mm dick, klar. Nicht ganz so klar: Dasselbe würde passieren, wenn du statt der Wandstärke den Faktor auf 0.6 änderst. Dabei würde aber die Wand um 0.05 mm nach außen versetzt.

- Das machst du dir zunutze, indem du z.B. den Faktor auf 0.55 und die Wandstärke auf 0.46 setzt. Der Slicer setzt dann die Wände so, dass die Mittellinie der "Filamentwurst" 0.23 mm innerhalb der Außenkontur sitzt. Der tatsächliche Radius der "Wurst" ist aber ~0.25 mm, dadurch wird die Lücke geschlossen.

Das kann man in Maßen so machen, aber nicht übertreiben - in Boden- und Decklayern führt diese Einstellung zu Überextrusion. Erstrebenswerter ist, die Schlitzbreite für die Spanten noch weiter runterzukochen. Bei 0.05 mm reicht schon eine minimale Schräge (des Holms zur Druck-Z-Achse), um die Schlitze sicher zu verschweißen.

Tatsächlich im Vasenmodus drucken solltest du allerdings nicht, da baut sowohl Prusa Slicer als auch Slic3r als auch S3D geometrische Fehler ein. Den Modus beherrscht lediglich Cura sauber, kriegt aber wiederum die verengten Spantenschlitze nicht hin.

An Gewicht kannst du bei LWA-PLA für die reinen Druckteile bei 0.5 mm Wandstärke rund 5.5 bis 7 g pro qdm Flügelfläche rechnen. Dazu kommen dann noch Holme, Kleber und ggf. Lack und eine wie auch immer geartete Mittenverstärkung. Schwerer als Balsa wird das sicher, aber immerhin schon nicht mehr dimensional schwerer.

Tschöö

Stephan

Slic3r hat einen voreingestellten Lückenradius von 0.049 mm. Kleinere Lücken werden, wie du ja schon beobachtet hast, automatisch geschlossen. Im Quasi-Nachfolger Prusa Slicer ist dieser Radius einstellbar. Ich benutze mittlerweile Spantenschlitze von 0.05 mm, Tendenz noch kleiner. Im Slic3r wäre das nicht mehr verarbeitbar, im Prusa Slicer stelle ich einfach den Lückenradius auf 0.02 mm runter.

Wenn du sichergehen willst, dass die beiden Spantenwände miteinander verschweißen (ist aber nicht grundsätzlich nötig), kannst du per Extrusionsfaktor eine leichte "Überfüllung" setzen. Beispiel:

- Du hast für LW-PLA ermittelt, dass Faktor 0.5 und Wandstärke 0.5 eine tatsächliche Wandstärke von 0.5 mm ergeben. Würdest du nun bei gleichem Faktor als Wandstärke 0.6 eingeben, wären deine Wände 0.6 mm dick, klar. Nicht ganz so klar: Dasselbe würde passieren, wenn du statt der Wandstärke den Faktor auf 0.6 änderst. Dabei würde aber die Wand um 0.05 mm nach außen versetzt.

- Das machst du dir zunutze, indem du z.B. den Faktor auf 0.55 und die Wandstärke auf 0.46 setzt. Der Slicer setzt dann die Wände so, dass die Mittellinie der "Filamentwurst" 0.23 mm innerhalb der Außenkontur sitzt. Der tatsächliche Radius der "Wurst" ist aber ~0.25 mm, dadurch wird die Lücke geschlossen.

Das kann man in Maßen so machen, aber nicht übertreiben - in Boden- und Decklayern führt diese Einstellung zu Überextrusion. Erstrebenswerter ist, die Schlitzbreite für die Spanten noch weiter runterzukochen. Bei 0.05 mm reicht schon eine minimale Schräge (des Holms zur Druck-Z-Achse), um die Schlitze sicher zu verschweißen.

Tatsächlich im Vasenmodus drucken solltest du allerdings nicht, da baut sowohl Prusa Slicer als auch Slic3r als auch S3D geometrische Fehler ein. Den Modus beherrscht lediglich Cura sauber, kriegt aber wiederum die verengten Spantenschlitze nicht hin.

An Gewicht kannst du bei LWA-PLA für die reinen Druckteile bei 0.5 mm Wandstärke rund 5.5 bis 7 g pro qdm Flügelfläche rechnen. Dazu kommen dann noch Holme, Kleber und ggf. Lack und eine wie auch immer geartete Mittenverstärkung. Schwerer als Balsa wird das sicher, aber immerhin schon nicht mehr dimensional schwerer.

Tschöö

Stephan

Moin,

Danke Stephan, das war genau der Tipp, der mir fehlte. Vielleicht sollten wir mal einen Sticky Thread machen mit Screenshots für verschiedene Settings.

Das Teststück verschweißt hervorragend.

Interessanter Punkt mit der Vase: Wie würdest Du drucken, wenn nicht auf diese Weise?

Sind die Nachteile durch das Stringing kleiner als die durch eine nicht perfekte Spiralvase?

Patrick

Danke Stephan, das war genau der Tipp, der mir fehlte. Vielleicht sollten wir mal einen Sticky Thread machen mit Screenshots für verschiedene Settings.

Das Teststück verschweißt hervorragend.

Interessanter Punkt mit der Vase: Wie würdest Du drucken, wenn nicht auf diese Weise?

Sind die Nachteile durch das Stringing kleiner als die durch eine nicht perfekte Spiralvase?

Patrick

Ich kann mir schon meine eigenen Settings für diverse Anwendungsfälle nicht merken.Moin,

Danke Stephan, das war genau der Tipp, der mir fehlte. Vielleicht sollten wir mal einen Sticky Thread machen mit Screenshots für verschiedene Settings.

Bin deshalb mittlerweile dazu übergegangen, meine gesamten Slicer-"Aufbauten" als 3MF zu speichern. Da muss ich mich dann nur noch erinnern, bei welchem Teil ich welche Einstellung schon mal hatte, die ich ich jetzt wieder benutzen will.

Da gibt es kein Stringing. Wenn der Körper spiralvasentauglich angelegt ist, gibt es bei Singlewall ohne Infill praktisch keine Leerfahrten, egal ob du Vasenmodus druckst oder nicht. Es kann allenfalls mal sein, dass der Slicer von einer Ebene zur anderen den Z-Start versetzt und dahin dann leer fährt; das passiert aber idR vernachlässigbar selten. Das einzige, was sich nur durch den Vasenmodus vermeiden lässt, ist eine sichtbare Z-Naht am Start des Layers. Den legen Slic3r und Prusa Slicer aber gern in irgendwelche Innenecken, wo man ihn nie zu Gesicht bekommt. Lass dir einfach mal eine Ansicht mit und ohne Vasenmodus slicen, dann kriegst du die Aspekte schon auf dem Bildschirm angezeigt.Interessanter Punkt mit der Vase: Wie würdest Du drucken, wenn nicht auf diese Weise?

Sind die Nachteile durch das Stringing kleiner als die durch eine nicht perfekte Spiralvase?

Tschöö

Stephan

>Lass dir einfach mal eine Ansicht mit und ohne Vasenmodus slicen, dann kriegst du die Aspekte schon auf dem Bildschirm angezeigt.

Mache ich glatt.

Wie ist denn das mit dem Drucken mehrerer Teile und LW PLA? Der Nachteil bei der Vase ist ja, dass man nur ein Teil zur Zeit gedruckt bekommt.

Zickt das LW zeug rum, wenn das Bauteil zwischendurch abkühlt?

Patrick

(Hätte den weiteren Vorteil, dass man dann z.B. 4 Flügelelemente in einem Rutsch drucken kann)

Mache ich glatt.

Wie ist denn das mit dem Drucken mehrerer Teile und LW PLA? Der Nachteil bei der Vase ist ja, dass man nur ein Teil zur Zeit gedruckt bekommt.

Zickt das LW zeug rum, wenn das Bauteil zwischendurch abkühlt?

Patrick

(Hätte den weiteren Vorteil, dass man dann z.B. 4 Flügelelemente in einem Rutsch drucken kann)

Wenn du mehrere Teile in einem Rutsch druckst, muss der Kopf einmal pro Layer zwischen allen Teilen hin und her fahren. Das gibt bei LW-PLA dann Stringing bzw. Fusseln ohne Ende. Du kannst aber mehrere Teile nacheinander in einem Durchlauf drucken lassen ("Complete individual objects"). Dabei ist zu beachten, dass die Teile in x-Richtung ausgerichtet mit genug Abstand hintereinander auf der Platte stehen. Prusa Slicer druckt die Teile in der Reihenfolge, in der sie links in der Liste aufgeführt sind; das erste Teil in der Liste muss also vorn auf der Platte stehen und so weiter.

Das funktioniert natürlich auch im Vasenmodus.

Tschöö

Stephan

Das funktioniert natürlich auch im Vasenmodus.

Tschöö

Stephan

>das erste Teil in der Liste muss also vorn auf der Platte stehen und so weiter.

Danke Stephan, ich werd das gleich mal probieren.

Das erste Flügelsegment vom Calimero habe ich in 1 Perimeter gedruckt, 6,1g/dm², entsprechend Deiner Prognose.

Ist super geworden. Das Teil für die andere Seite druckt gerade im Vasenmodus.

Patrick

Danke Stephan, ich werd das gleich mal probieren.

Das erste Flügelsegment vom Calimero habe ich in 1 Perimeter gedruckt, 6,1g/dm², entsprechend Deiner Prognose.

Ist super geworden. Das Teil für die andere Seite druckt gerade im Vasenmodus.

Patrick

Anschlusstelle Schnelsen

Anschlusstelle Schnelsen

Moin,

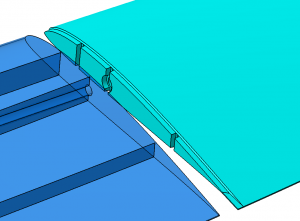

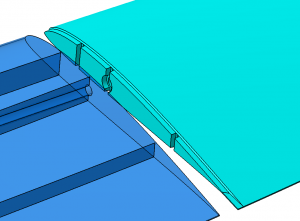

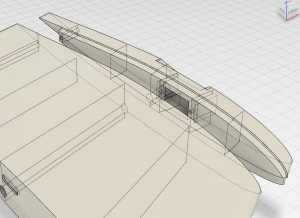

Wie macht ihr denn die Schnittstellen und Verklebungen bei Vasen Style?

Da eine klassische Vase ja keinen Deckel hat (mit den Blumen wird das dann problematisch), habe ich dem Folgeteil einen 2mm Sockel verpasst, mit einem 0.5mm Offset nach innen, Einführschrägen und Aussparungen für die Stehe des Vorgängerteils. Das klappt auch ganz gut so, wenngleich der Übergang vom Sockel zum Rest kritisch ist, da sich der Querschnitt dort erweitert.

Wie macht ihr das so? Ohne Deckel habe ich etwas Sorgen, ob das korrekt verklebt. Generell hatte ich auch daran gedacht, das mit planaren Ebenen zu verbinden, dann hat das Vorteile, dass man im Reparaturfall mit dem Perm-a-grid drübergehen kann, und ein Ersatzsegment einsetzen kann.

@Stephan: Macht der 1 Perimeter Druck die Deckel zuverlässig? Hattest Du deswegen beim Sine qua non auf die Ausrichtung der Infill Bahnen hingewiesen?

Patrick

Anschlusstelle Schnelsen

Moin,

Wie macht ihr denn die Schnittstellen und Verklebungen bei Vasen Style?

Da eine klassische Vase ja keinen Deckel hat (mit den Blumen wird das dann problematisch), habe ich dem Folgeteil einen 2mm Sockel verpasst, mit einem 0.5mm Offset nach innen, Einführschrägen und Aussparungen für die Stehe des Vorgängerteils. Das klappt auch ganz gut so, wenngleich der Übergang vom Sockel zum Rest kritisch ist, da sich der Querschnitt dort erweitert.

Wie macht ihr das so? Ohne Deckel habe ich etwas Sorgen, ob das korrekt verklebt. Generell hatte ich auch daran gedacht, das mit planaren Ebenen zu verbinden, dann hat das Vorteile, dass man im Reparaturfall mit dem Perm-a-grid drübergehen kann, und ein Ersatzsegment einsetzen kann.

@Stephan: Macht der 1 Perimeter Druck die Deckel zuverlässig? Hattest Du deswegen beim Sine qua non auf die Ausrichtung der Infill Bahnen hingewiesen?

Patrick

@Stephan: Macht der 1 Perimeter Druck die Deckel zuverlässig? Hattest Du deswegen beim Sine qua non auf die Ausrichtung der Infill Bahnen hingewiesen?

Ja, das funktioniert zuverlässig (wobei das auch ein bisschen vom verwendeten Filament abhängig ist). Wobei der erste Deck-Layer sich nicht wirklich flächig mit dem zweiten verbindet, sondern immer etwas durchhängen wird. Das Durchhängen wird minimiert, indem man die Bridging-Bahnen möglichst kurz macht, daher meine Empfehlung, die senkrecht auszurichten.

Die Zwischenwände wirken, was die Stabilität angeht, wie Rippen.

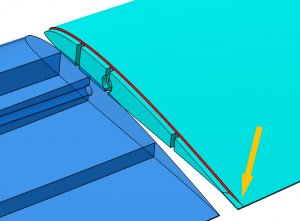

In manchen Fällen wende ich auch Steckungen ähnlich wie in deinem Screenshot an, dann aber deutlich tiefer:

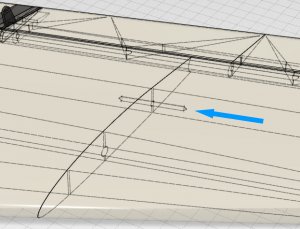

Die Spanten im hohlen Teil bis zum Rand durchlaufen zu lassen und im Steckteil dann ebenfalls einfassen zu lassen, würde allerdings nur funktionieren, wenn die Spanten parallel zueinander und zur Steckrichtung verlaufen - bei mir enden die Spanten (im unteren Teil) da, wo die Steckung (vom oberen Teil) "aufsetzt":

In deinem Screenshot sehe ich übrigens noch zwei Probleme:

1. Die rot markierte Fläche müsste um 45° geschrägt werden, damit das druckbar wird.

2. Zur Endkante hin (gelber Pfeil) lässt du den Versatz gegen Null laufen, wodurch die Steckung nicht mehr in den hohlen Flügelteil reinpasst. Das Stück müsste weg.

Aber ich würde an dieser Stelle diesen Aufwand gar nicht treiben. Einfach die Segmente mit Boden- und Deckflächen drucken und dann flächig verkleben. Was bei deiner Konstruktion mit nur einem Holm dabei aber zu beachten ist, ist, dass es möglich ist, die Segmente verdreht zueinander zu verkleben. Ich würde deshalb im hinteren Spant (auf jeden Fall immer parallel zum Holm) noch Hülsen einbauen, in die du beim Zusammenbau dünne CFK-Rohrstückchen als Passstifte einsetzen kannst, etwa so:

Ein zusätzliches "Schmankerl" beim Calimero-Flügel (falls du den 1:1 nachbauen willst) wird noch das Doppel-V, weil da ja kein Holm durchgehen wird. Ich würde in dem Fall, entgegen allen Bedenken wegen Zugspannung an der Flächenunterseite, den Hauptholm möglichst hoch im Mittelteil des Flügels unterbringen, so dass er noch ein Stück weit schräg in die Außenteile mit V-Form hineinlaufen kann.

Tschöö

Stephan

Moin,

Danke für die ausführliche Antwort.

>Die Zwischenwände wirken, was die Stabilität angeht, wie Rippen.

Machste außer Boden und Decke innerhalb der Segmente auch Rippen über Bridging?

>Die Spanten im hohlen Teil bis zum Rand [...] im Steckteil [...] einfassen zu lassen, [...] nur [...] wenn die Spanten parallel zueinander

Geht so. Ich habe auf die Erhöhung der Klebefläche gesetzt, und die Spanten großflächig ausgespart. Da ist dann die Pfeilung der Spanten egal.

>1. Die rot markierte Fläche müsste um 45° geschrägt werden, damit das druckbar wird.

Ist der Fall. Da das aber nur ein Offset von 0.5mm ist, ist das in 3 Bahnen erledigt

>2. Zur Endkante hin (gelber Pfeil) lässt du den Versatz gegen Null laufen

Das habe ich im zweiten Versuch zugefügt. Vorher habe ich auf die Macht des Bridgings vertraut, das wird aber erst nach 3mm oder so etwas. Das gelb markierte wird anschließend weggeschnitten.

Das mit den Passtiften ist vielleicht gar keine schlechte Idee: Wenn man das sortenrein haben möchte (>Entsorgung) kann das ja auch ein Stück Filament sein. Dann so 3mm drumherum kein Klebstoff, dann sollte das bei einer Reparatur auch wieder rausflutschen. Ich ärgere mich noch etwas über den Nucking Futs, bei dem man echt den ganzen Flügel neu drucken müsste, wenn ein Loch in einem Segment ist.

... und wegen der V-Form: Ich mache nicht seit 20 Jahren parametrisches CAD, um jetzt Balsa nachzubauen. Wo wir hinfliegen, brauchen wir keine ... - Trapeze

An dem Flieger ist nichts gerade.

Derzeit ist der Flügel fertig, knapp 80g statt 52 vom Original. Allerdings auch deutlich Torsionssteifer. Das 4mm Kohlerohr ist 500mm lang und endet irgendwo knapp über der Unterseite.

Ich bin auf die Flugversuche gespannt, insbesondere den mechanischen Teil. Mal kucken, ob der die Beschleunigungen aushält und wenn nicht, wie und wo das Bauteil versagt.

Patrick

Danke für die ausführliche Antwort.

>Die Zwischenwände wirken, was die Stabilität angeht, wie Rippen.

Machste außer Boden und Decke innerhalb der Segmente auch Rippen über Bridging?

>Die Spanten im hohlen Teil bis zum Rand [...] im Steckteil [...] einfassen zu lassen, [...] nur [...] wenn die Spanten parallel zueinander

Geht so. Ich habe auf die Erhöhung der Klebefläche gesetzt, und die Spanten großflächig ausgespart. Da ist dann die Pfeilung der Spanten egal.

>1. Die rot markierte Fläche müsste um 45° geschrägt werden, damit das druckbar wird.

Ist der Fall. Da das aber nur ein Offset von 0.5mm ist, ist das in 3 Bahnen erledigt

>2. Zur Endkante hin (gelber Pfeil) lässt du den Versatz gegen Null laufen

Das habe ich im zweiten Versuch zugefügt. Vorher habe ich auf die Macht des Bridgings vertraut, das wird aber erst nach 3mm oder so etwas. Das gelb markierte wird anschließend weggeschnitten.

Das mit den Passtiften ist vielleicht gar keine schlechte Idee: Wenn man das sortenrein haben möchte (>Entsorgung) kann das ja auch ein Stück Filament sein. Dann so 3mm drumherum kein Klebstoff, dann sollte das bei einer Reparatur auch wieder rausflutschen. Ich ärgere mich noch etwas über den Nucking Futs, bei dem man echt den ganzen Flügel neu drucken müsste, wenn ein Loch in einem Segment ist.

... und wegen der V-Form: Ich mache nicht seit 20 Jahren parametrisches CAD, um jetzt Balsa nachzubauen. Wo wir hinfliegen, brauchen wir keine ... - Trapeze

An dem Flieger ist nichts gerade.

Derzeit ist der Flügel fertig, knapp 80g statt 52 vom Original. Allerdings auch deutlich Torsionssteifer. Das 4mm Kohlerohr ist 500mm lang und endet irgendwo knapp über der Unterseite.

Ich bin auf die Flugversuche gespannt, insbesondere den mechanischen Teil. Mal kucken, ob der die Beschleunigungen aushält und wenn nicht, wie und wo das Bauteil versagt.

Patrick

Nein, da würde ich eher die Spanten schräg bzw. über Kreuz laufen lassen. Bridging-Rippen sind schwer zu kontrollieren, weil nach dem Fertigdrucken nicht mehr zugänglich/sichtbar, und dürften dem Druckbild auch nicht sonderlich zuträglich sein.Machste außer Boden und Decke innerhalb der Segmente auch Rippen über Bridging?

Stimmt. Wobei - wenn es mit der Steckrichtung auskommt, finde ich die Idee, die Spanten "einzuklemmen", gar nicht verkehrt. Auch wenn's eigentlich nur ein Missverständnis war.>Die Spanten im hohlen Teil bis zum Rand [...] im Steckteil [...] einfassen zu lassen, [...] nur [...] wenn die Spanten parallel zueinander

Geht so. Ich habe auf die Erhöhung der Klebefläche gesetzt, und die Spanten großflächig ausgespart. Da ist dann die Pfeilung der Spanten egal.

Bridging geht da nicht, weil das Ende ja komplett überhängt. Kann man aber notfalls mit Support drucken (die Stelle ist ja nach dem Verkleben nicht mehr Außenhaut) oder besser einfach das Druckteil umdrehen, so dass das nicht mehr Boden, sondern Deckel ist.Vorher habe ich auf die Macht des Bridgings vertraut, das wird aber erst nach 3mm oder so etwas. Das gelb markierte wird anschließend weggeschnitten.

Aber warum willst du das sortenrein entsorgen? Recyclen oder kompostieren kann es eh keiner, und so oder so hast du Cyanacrylat drin (und/oder Epoxy, je nachdem).Wenn man das sortenrein haben möchte (>Entsorgung) kann das ja auch ein Stück Filament sein. Dann so 3mm drumherum kein Klebstoff, dann sollte das bei einer Reparatur auch wieder rausflutschen.

Richtig so!Ich mache nicht seit 20 Jahren parametrisches CAD, um jetzt Balsa nachzubauen. Wo wir hinfliegen, brauchen wir keine ... - Trapeze

Frag mich erst mal. In 19 Jahren.

Och ja, 28 g Mehrgewicht im Vergleich zu einem dermaßenen Leichtflügel - vor einem Jahr war da noch nicht mal dran zu denken, mit 3D-Druck irgendwas reißen zu wollen. Wollen nur hoffen, dass der nicht vor lauter Übermut anfängt zu flattern. Willst du den hochstarten?An dem Flieger ist nichts gerade.

Derzeit ist der Flügel fertig, knapp 80g statt 52 vom Original. Allerdings auch deutlich Torsionssteifer. Das 4mm Kohlerohr ist 500mm lang und endet irgendwo knapp über der Unterseite.

Ich bin auf die Flugversuche gespannt, insbesondere den mechanischen Teil. Mal kucken, ob der die Beschleunigungen aushält und wenn nicht, wie und wo das Bauteil versagt.

Tschöö

Stephan

>Och ja, 28 g Mehrgewicht im Vergleich zu einem dermaßenen Leichtflügel - vor einem Jahr war da noch nicht mal dran zu denken, mit 3D-Druck irgendwas reißen zu wollen.

Ich würde sogar so weit gehen zu sagen, dass 3D gedruckte Modelle ohne das Material wieder in ihrer Nische verschwunden wären. Mal kucken, was da noch so kommt, etwas höherer Schmelzpunkt (dunkles Modell in der Sonne) wäre ja noch fein. Dann gingen auch andere Farben.

Hochstarten würde ich den nicht wollen, der hat Elektro. Für HS wäre 4mm Kohlerohr dann doch etwas zart.

Patrick

Ich würde sogar so weit gehen zu sagen, dass 3D gedruckte Modelle ohne das Material wieder in ihrer Nische verschwunden wären. Mal kucken, was da noch so kommt, etwas höherer Schmelzpunkt (dunkles Modell in der Sonne) wäre ja noch fein. Dann gingen auch andere Farben.

Hochstarten würde ich den nicht wollen, der hat Elektro. Für HS wäre 4mm Kohlerohr dann doch etwas zart.

Patrick